Analyse und Optimierung der Wärmequelle von Industrietrocknern

Aufgrund seines breiten Anwendungsspektrums Industrietrockner kann komplexe Materialien trocknen. Industrietrockner stellen unterschiedliche Anforderungen an die Wärmequelle und die Wärmequellenausrüstung. Sobald das zu trocknende Material festgelegt ist, wird auch die Wahl der Wärmequelle bestätigt. Die Art der Wärmequelle des Industrietrockners und die Form der Wärmetauscherausrüstung bestimmen weitgehend die Betriebs- und Produktionskosten der Ausrüstung, sodass die technischen und wirtschaftlichen Indikatoren der Industrietrocknerausrüstung nicht nur von der angemessenen Konstruktion und dem normalen Betrieb abhängen von der Trocknungsanlage selbst, aber auch zu einem großen Teil hängt sie auch eng mit der gewählten Wärmequelle und Nutzungsweise zusammen. Die am häufigsten verwendeten Brennstoffe für Wärmequellen sind: feste, flüssige, gasförmige, Wärmeträger und elektrische Energie. Verschiedene Brennstoffe (Kohle, Erdgas, Flüssiggas, brennbares chemisches Gas) und Luftverbrennungsprodukte, Wasserdampf, heißes Wasser, Elektrizität.

Auswahlgrundlage für die Wärmequelle von Industrietrocknern

Die Grundlage für die Auswahl der Wärmequelle des Industrietrockners sollte folgende Anforderungen erfüllen:

- Anforderungen an die Produktqualität. Die Heiztemperatur und die Sauberkeit der Wärmequelle haben großen Einfluss auf die Qualität des Materials.

- Umweltanforderungen. Während des Verbrennungsprozesses erzeugen einige Verbrennungswärmequellen einen eigenartigen Geruch oder Rauch, der nach der Abgabe in die Atmosphäre die Umwelt verschmutzt. Solche Wärmequellen sollten mit Vorsicht verwendet werden.

- Wirtschaftlich und leicht zu bekommen. Die Auswahl der Wärmequelle wird an die örtlichen Gegebenheiten angepasst, wobei nicht nur verschiedene Kosten berücksichtigt werden, sondern auch, ob sie leicht zu beschaffen ist.

- Sicherheit. Bei direkt befeuerten Wärmequellen ist ein Punkt wichtiger. Einige zu trocknende Materialien sind brennbar, explosiv oder leicht oxidierbar. Für die Verarbeitung solcher Materialien ist es am besten, indirekte Wärmeaustauschwärmequellen zu verwenden. Bei direkt befeuerten Wärmequellen sind besondere Flammschutz- oder Explosionsschutzmaßnahmen erforderlich.

Im Rahmen der nationalen Umweltschutzpolitik Hersteller von Industrietrocknern Es müssen neue alternative Energielösungen entwickelt werden, um die normale Nutzung von Trocknern unter der Voraussetzung sicherzustellen, dass die Umweltschutzemissionen eingehalten werden. Als traditionelle Energiequelle Kohle wird aufgrund seines „niedrigen Preises und der einfachen Zugänglichkeit“ als bevorzugte Wärmequelle für Industrietrockner verwendet. Derzeit sind die wichtigsten Haushaltsalternativen: Erdgas, Luftwärmepumpe, Biomassepartikel, Dampf und andere Methoden.

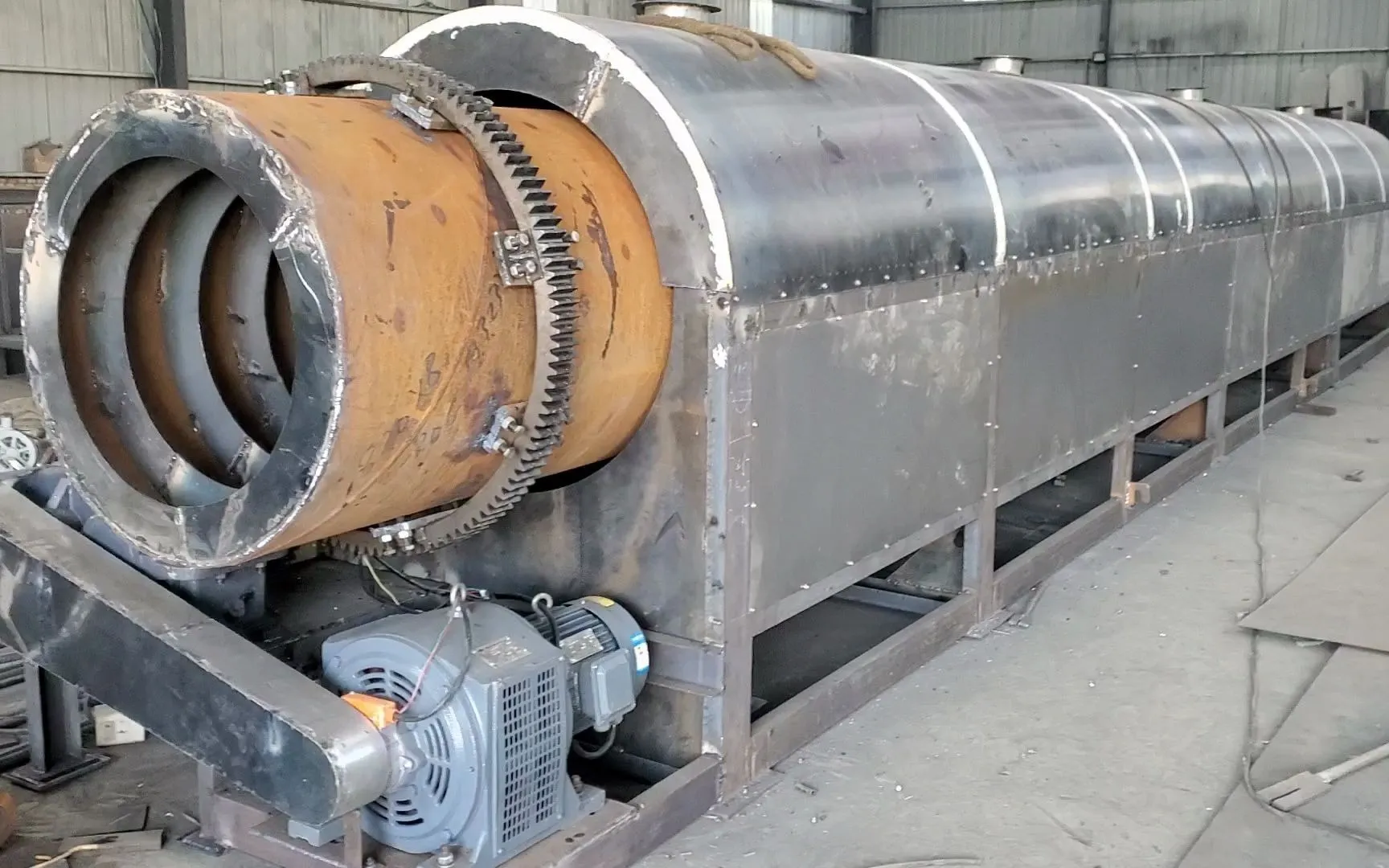

Für den von uns hergestellten Triple-Pass-Trockner stehen viele Wärmequellen zur Verfügung. Ingenieure konfigurieren geeignete Wärmequellen entsprechend den Kundenbedürfnissen. Mit stabiler Leistung und humanisiertem Design erfreuen sich unsere Industrietrockner im In- und Ausland großer Beliebtheit und werden häufig in der Lebensmittel-, Chemie-, Futtermittel-, Medizin-, Landwirtschafts- und anderen Industriezweigen eingesetzt. Bereitstellung zuverlässiger, qualitativ hochwertiger, hocheffizienter, energiesparender Trocknungsanlagen für die Industrie.

Wie konfiguriere ich die Wärmequelle und den Lüfter eines Industrietrockners sinnvoll?

Unter normalen Umständen wird in der Systemeinstellung des Industrietrockners das Wärmequellensystem im Allgemeinen mit einem direkt befeuerten Heißwindofen zusammengebaut. Wenn die Schlacke getrocknet ist und die Rauchgastemperatur nahe bei 800 °C liegt, kann es leicht zu einer Rekristallisation der körnigen Hochofenschlacke kommen und ihre hydraulische Aktivität verlieren. Daher sollte während des Trocknungsprozesses des Materials die erforderliche Trocknungstemperatur entsprechend den unterschiedlichen Anforderungen an Feuchtigkeit und physikalische Eigenschaften des Materials bestimmt werden, damit es nicht leicht zu Änderungen der physikalischen Eigenschaften kommt und die Qualität des Endprodukts beeinträchtigt .

Wenn im eigentlichen Produktionsprozess die Rauchgastemperatur des Heißwindofens zu hoch ist, kann sie zur Anpassung und Abkühlung ordnungsgemäß mit kalter Luft vermischt werden. Zwischen der Brennkammer und dem Trockner kann ein spezielles Mischkammer-Kaltluftregelventil eingebaut werden, um die Temperatur des in den Trockner eintretenden Rauchgases einzustellen und zu steuern. Der Zementtrockner kann auch das heiße Abgas des Ofenheckvorwärmers und des Rostkühlers als Wärmequelle nutzen und in Verbindung mit der Entstaubungsanlage eingesetzt werden.

Die Funktion des Luftansaugsystems im Trocknungssystem besteht darin, Abgase mit hoher Luftfeuchtigkeit und niedriger Temperatur schnell abzuleiten und die Trocknungseffizienz zu verbessern. Um zu verhindern, dass der im Abgas enthaltene Wasserdampf im System kondensiert, was zu Schwierigkeiten bei der Staubentfernung führt (Sticky-Bag-Phänomen), sollte die Temperatur des Abgases aus dem Trockner auf etwa 120–125 °C geregelt werden . Wenn die Temperatur des Abgases niedrig ist, reicht die natürliche Belüftungskapazität des Schornsteins nicht aus, um den Flüssigkeitswiderstand der Trocknungsausrüstung und der Staubentfernungsausrüstung zu überwinden. Daher wird der kesselinduzierte Ventilator häufig als Belüftungsleistung des Industrietrockners verwendet .

Sprechen Sie mit einem Experten

TEILE DIESEN BEITRAG

Sprechen Sie mit einem Experten