18 gängige Biomassematerialien für Pellets und Pellets-Brennwert

Biomassepellets sind der am häufigsten verwendete Brennstoff zum Heizen, Kochen und zur Stromerzeugung. Sie werden aus nachwachsenden Rohstoffen wie Holz, Stroh und landwirtschaftlichen Abfällen hergestellt. Das Biomassepellet ist eine gute Alternative zu fossilen Brennstoffen, da es saubere Energie mit geringem CO2-Ausstoß liefert.

Biomassepellets können sowohl in privaten als auch gewerblichen Anwendungen wie Biomassekesseln, Holzkesseln, Öfen, Kaminen und Pelletöfen verwendet werden. Sie werden auch in Kraftwerken eingesetzt, die Strom aus erneuerbaren Energiequellen wie Windkraftanlagen oder Sonnenkollektoren erzeugen. Hier zeigen wir Ihnen die gängigen Biomassepellets für Pellets und deren Pellets-Kalorienwert.

Verschiedene Biomassematerialien für Pellets

Holzwerkstoffe

Abfallholzspäne, Hobelspäne aus Platten- und Möbelfabriken, Sägespäne und Schnittholz von Holzeinschlagplätzen, Bauplattenabfälle, Gartenschnitt, Baumstämme aus Bergwäldern usw.

Bambusmaterialien

Bambus-Handwerksabfälle wie Essstäbchen, Zahnstocherfabrikabfälle usw.

Strohgräser

Baumwollstängel, Maisstängel, Sojabohnenstängel, Rapsstängel, Weizenstängel, Reisstängel, Maniokstängel, Bagasse, Tabakstängel, Sanddornstängel und andere krautige Pflanzenstängel; Energiegras, Riesenkönigsgras, Luzernegras (hauptsächlich als Futter für Rinder und Schafe verwendet)

Andere Materialien für Pellets

Reishülsen, Erdnussschalen; Zuckerrohrbagasse, Palmseide, Kokosnussschalen, Teesamenschalen, Kuhmist, Fruchtreste usw.

Herstellungsprozess von Biomassepellets

Die Herstellung von Biomassepellets besteht aus mehreren Schritten, einschließlich der Vorbehandlung des Rohmaterials, dem Pelletierungsabschnitt und dem Endbehandlungsprozess.

Der Vorbehandlungsprozess bedeutet, dass Ihre Materialien in kleine Größen von 3 bis 5 mm verarbeitet werden. Dieser Prozess umfasst Quetschen und Trocknen wenn benötigt. Denn für die Herstellung von Pellets müssen Sie darauf achten, dass der Feuchtigkeitsgehalt Ihres Materials 10-15 % beträgt.

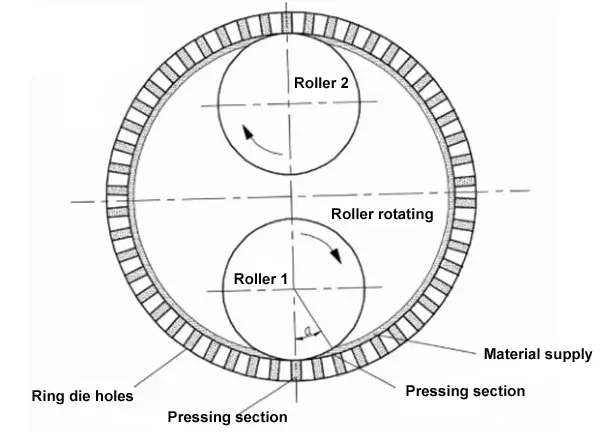

Pelletieren Im Abschnitt werden die fertigen Materialien zu Biomassepellets gepresst. Die Materialien werden in den Pelletierraum geleitet, zwischen Walze und Matrize geführt und von der rotierenden Walze immer wieder gepresst. Die Temperatur verändert den Lignin- und Fasergehalt des Materials, macht es weich und erhöht sich anschließend Beim Adhäsionsvorgang werden die geformten Pellets schließlich aus dem Matrizenloch herausgedrückt und vom äußeren rotierenden Messer geschnitten.

Der Endbehandlungsprozess umfasst das Abkühlen und Verpacken der fertigen Pellets. Um die Pellets einfacher zu machen und die Lagerzeit zu verlängern, sind diese Schritte unerlässlich.

Unterschiedlicher Heizwert der Pellets

Die Art des Biomassematerials bestimmt Brennwert der PelletsWir haben eine Zusammenfassung des Heizwerts von Pelletbrennstoffen erstellt: Der Heizwert von Pelletbrennstoffen aus landwirtschaftlichen Rohstoffen liegt im Allgemeinen bei etwa 3000–4200 kcal/kg, der Heizwert von Pelletbrennstoffen aus forstwirtschaftlichen Rohstoffen liegt im Allgemeinen bei etwa 4200–5000 kcal/kg Der Heizwert von forstwirtschaftlichem Pelletbrennstoff beträgt nach der Karbonisierung mindestens 7000 kcal/kg.

| Unterschiedlicher Brennwert von Pellets | |

| Brennwert von Unkrautpellets | 3800 kcal / kg |

| Brennwert der Reisschalenpellets | 3300-3500 kcal/kg |

| Brennwert von Reisstrohpellets | 3400-3600 kcal/kg |

| Brennwert der Maisstängelpellets | 3500-3700 kcal/kg |

| Brennwert von Maiskolben | 3500-3800 kcal/kg |

| Brennwert von Weizenstrohpellets | 3400-3600 kcal/kg |

| Brennwert von Erdnussschalen | 4100 kcal / kg |

| Brennwert von chinesischen Tannenpellets | 4587 kcal / kg |

| Brennwert von Kiefernholzpellets | 4552 kcal / kg |

| Brennwert von Pappelpellets | 4286 kcal / kg |

| Brennwert von Kuhmistpellets | 2779 kcal / kg |

| Brennwert von Brennholzpellets | 4003 kcal / kg |

| Baumblattpellets | 3300 kcal / kg |

| Brennwert der Bohnenstangenpellets | 3862 kcal / kg |

| Brennwert der Sorghumstängelpellets | 3350 kcal / kg |

| Brennwert des Sophora Sticks | 4323 kcal / kg |

| Brennwert von Holzschnitzelpellets | 4401 kcal / kg |

| Brennwert der Furfuralrückstände | 3145 kcal / kg |

Faktoren, die die Pelletqualität beeinflussen

1、Art der Rohstoffe

Verschiedene Arten von Rohstoffen und der Pelletierungsprozess sind sehr unterschiedlich. Unter den großen Mengen land- und forstwirtschaftlicher Abfälle lassen sich einige nach dem Zerkleinern viel einfacher zu Pellets formen, andere sind jedoch recht schwierig. Die Art der Rohstoffe beeinflusst die Qualität der Pelletbildung, wie z. B. die Dichte, Festigkeit, den Heizwert der Holzpellets usw., und hat auch einen gewissen Einfluss auf die Leistung und den Stromverbrauch der Biomasse-Pelletmühle.

2、Rohstoffgröße

Die Partikelgröße des Rohmaterials ist ebenfalls ein wichtiger Faktor, der die Pelletbildung beeinflusst. Generell gilt: Je feiner die Rohstoffe, desto höher die Festigkeit der Pellets, sie eignen sich jedoch nicht zur Regulierung der Luftfeuchtigkeit und zur leichten Agglomerationsbindung. Und auch wenn die zerkleinerten Rohstoffe zu fein sind, führt dies zu einem hohen Energieverbrauch beim Zerkleinern.

Wenn die Partikelgröße des Rohmaterials zu grob ist, führt dies zu einem erhöhten Verschleiß der Matrize und der Andruckrolle, wodurch die Bildung von Pellets erheblich erschwert wird, insbesondere bei der Matrize mit kleinem Durchmesser. Dies führt dazu, dass der Effekt der Materialerweichungspaste schlecht ist und eine hohe Materialmenge entsteht Verbrauch, geringe Ausbeute, die Produktion der endgültigen Pellets wird auch einen hohen Pulveranteil enthalten.

Im Folgenden sind die Ergebnisse der Pelletsbildung aus verschiedenen Materialien aufgeführt, basierend auf unserem Test. Als Material verwenden wir Maisstroh mit dem geeignetsten Ringdüsen-Kompressionsverhältnis, dem am besten geeigneten Feuchtigkeitsgehalt und dem endgültigen Pelletdurchmesser von 8 mm. Bitte überprüfen Sie das Endergebnis unten :

| Partikelgrößenbereich (mm) | Dichte (Tonne / m3) |

| 0 ~ 1 | 1.13 |

| 1 ~ 5 | 1.25 |

| 5 ~ 10 | 1.01 |

| > 10 | 0.79 |

3、Feuchtigkeitsgehalt der Rohstoffe

Wenn der Feuchtigkeitsgehalt der Rohstoffe zu niedrig ist, begrenzt die Reibung zwischen den Rohstoffen das Gleiten und Ausdehnen, sodass die Kombination der Rohstoffe nicht eng genug ist und die Pelletbildung nicht fest wird oder sogar schwer zu formen ist. Wenn der Feuchtigkeitsgehalt der Rohstoffe zu hoch ist, kann der Fluss der Rohstoffpartikel zwar gut sein, sich jedoch vollständig ausdehnen und gegenseitig eingreifen, aber das überschüssige Wasser wird aus den Rohstoffen extrudiert und zwischen den Rohstoffen und den Rohstoffen zwischen den Rohstoffen verteilt Die Partikel lassen sich nur schwer eng zusammenpassen, was auch dazu führt, dass die Formgebung nicht fest ist oder sogar schwer zu formen ist.

Die zur Herstellung von Pellets erforderliche Luftfeuchtigkeit ist für verschiedene Rohstoffe unterschiedlich und hängt von der Temperatur und anderen Faktoren ab. Die meisten Rohstoffe benötigen eine Luftfeuchtigkeit von 8 bis 15 %, aber es gibt einige spezielle Materialien, die eine höhere Luftfeuchtigkeit benötigen, wie z. B. Teakholz bis zu 50 % usw. Es ist besser, sie vor der Pelletherstellung vorab zu testen, da dies die endgültige Pelletqualität beeinträchtigt. Bei übermäßiger Feuchtigkeit müssen die Rohstoffe vor dem Pelletieren verarbeitet werden, um die Feuchtigkeit zu reduzieren, normalerweise durch den Trocknungsprozess.

4. Formdruck

Der Formdruck ist die grundlegendste Voraussetzung für die Bildung von Materialpellets. Nur mit ausreichendem Druck lässt sich das Rohmaterial zu Pellets verpressen. Allerdings hängt der Pressdruck eng mit der Form und Größe der Ringmatrize zusammen. Wenn das Kompressionsverhältnis der Ringmatrize zu klein ist, ist die effektive Länge des Matrizenlochs kurz, der Materialdruck im Ringmatrizenloch ist gering und es kann leicht aus der Ringmatrize herausgedrückt werden, obwohl die Ausbeute zwar hoch, aber das Endergebnis ist Die Pellets sind locker und sehen nicht glatt aus.

Wenn das Verdichtungsverhältnis der Ringdüse zu groß ist, ist die effektive Länge des Düsenlochs lang. Je größer der Druck des Materials im Düsenloch, desto höher ist die endgültige Pelletdichte. Die Pellets sind glatt und von guter Qualität, jedoch die Leistung Die Pelletmühle wird verkleinert und die Kosten für die Pelletierung entsprechend erhöht. Das Folgende ist das Ergebnis der Pelletierung von Maisstängeln mit unterschiedlichem Kompressionsverhältnis der Ringdüse als Referenz:

| Komprimierungsverhältnis | Dichte (Tonne / m3) | Produktionskapazität (kg/h) | Stromverbrauch (kw*h/t) |

|---|---|---|---|

| 3.5 | 0.91 | 500 | 64 |

| 4 | 1.05 | 780 | 46.21 |

| 4.5 | 1.21 | 900 | 46.78 |

| 5 | 1.23 | 800 | 54.23 |

| 5.5 | 1.22 | 650 | 71.32 |

Zusammenfassung

Im eigentlichen Produktionsprozess von Biomassepellets interagieren die Art der Rohstoffe, Vorbehandlungsmethoden, Geräteparameter usw. miteinander, daher ist es auch notwendig, den Energieverbrauch der Einheit, die Produktionsrate, die Wartungs- und Produktionskosten zu berücksichtigen. usw. Kombinieren Sie sie mit tatsächlichen Statistiken, um das idealste Pelletierungsverfahren zu finden, dann können Sie Biomasse-Pelletbrennstoff mit der besten Festigkeit und Haltbarkeit herstellen.

Sprechen Sie mit einem Experten

TEILE DIESEN BEITRAG

Sprechen Sie mit einem Experten