4 λόγοι για τους οποίους μαυρίζουν τα σφαιρίδια ξύλου και τι πρέπει να κάνετε όταν το μηχάνημα Pelle σας είναι σε αναμονή

Στη διαδικασία του σφαιροποίηση, έχετε συναντήσει ποτέ αργή έξοδο pellet, χαμηλή απόδοση, σχηματισμό pellet πολύ σκληρό, μαύρο φαινόμενο ή ακόμα και κατάσταση αυθόρμητης καύσης;

Μετά την ψύξη, πέλλετ ξύλου υψηλής ποιότηταςμοιάζουν με χρωματιστά κραγιόνια με λεία επιφάνεια και φαίνονται σφιχτά και γυαλιστερά. Εάν παρουσιαστεί η κατάσταση μαυρίσματος, μπορεί να προκληθεί από τις ακόλουθες συνθήκες.

Λόγοι για το μαύρισμα των πέλλετ ξύλου

1. Μεγάλη αναλογία συμπίεσης.

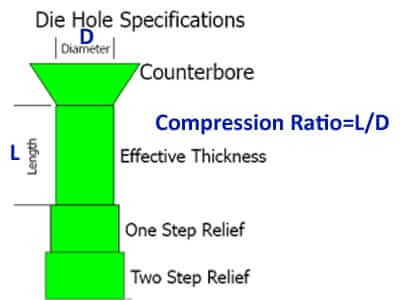

Πριν μιλήσουμε για αυτόν τον λόγο, ας μιλήσουμε για τον λόγο συμπίεσης, ο λόγος συμπίεσης δακτυλίου αναφέρεται στον λόγο του ενεργού μήκους της οπής της μήτρας δακτυλίου και στην ελάχιστη διάμετρο της οπής μήτρας δακτυλίου, που είναι ένας δείκτης που αντανακλά την αντοχή εξώθησης του ο μύλος πέλλετ ξύλου. Όσο μεγαλύτερη είναι η αναλογία συμπίεσης, τόσο ισχυρότερο είναι το εξωθημένο σφαιρίδιο ξύλου.

Ο λόγος συμπίεσης του μύλου pellet ξύλου καθορίζεται ανάλογα με την πρώτη ύλη. Για παράδειγμα, ο λόγος συμπίεσης της λεύκας είναι 1:6, ο λόγος συμπίεσης του πεύκου είναι 1:7, ο λόγος συμπίεσης του σκληρού ξύλου είναι 1:5, ο λόγος συμπίεσης των θρυμματισμένων ρινισμάτων είναι 1:5.5, ο λόγος συμπίεσης του άχυρου καλαμποκιού είναι 1:8, ο λόγος συμπίεσης διαφορετικών πρώτων υλών είναι διαφορετικός, όσο πιο σκληρές είναι οι πρώτες ύλες τόσο μικρότερη είναι η αναλογία συμπίεσης, τόσο πιο αφράτες οι πρώτες ύλες, τόσο μεγαλύτερη είναι η αναλογία συμπίεσης, δηλαδή όσο πιο αφράτες είναι οι πρώτες ύλες τόσο πιο εύκολο για να πιέσετε τη χύτευση, όσο πιο αφράτες είναι οι πρώτες ύλες που περιέχουν περισσότερες ίνες, που περιέχουν περισσότερες ίνες Όσο πιο αφράτη η πρώτη ύλη περιέχει περισσότερες ίνες, τόσο περισσότερο υλικό που περιέχει ίνες σχηματίζεται εύκολα.

Εάν η αναλογία συμπίεσης της μήτρας είναι πολύ μεγάλη, αυτό θα έχει ως αποτέλεσμα μεγάλη αντίσταση της σκόνης μέσα από την οπή της μήτρας και πολύ μεγάλο χρόνο εξώθησης, τα σφαιρίδια πιέζονται πολύ σκληρά και η απόδοση είναι χαμηλή ή ακόμη και η επιφάνεια φαίνεται ανθρακούχο . Ελέγχετε εάν η αναλογία συμπίεσης και η επεξεργασία των πρώτων υλών ταιριάζουν και αντικαθιστάτε την κατάλληλη αναλογία συμπίεσης της μήτρας δακτυλίου.

2. Η υγρασία της πρώτης ύλης είναι πολύ χαμηλή.

Εάν η υγρασία της πρώτης ύλης είναι πολύ χαμηλή στη διαδικασία εξώθησης, η τριβή μεταξύ των υλικών αυξάνεται, δεν υπάρχει συγκεκριμένη ποσότητα υγρασίας στην αμοιβαία σύνδεση για να αυξηθεί η ρευστότητα της σύνδεσης, η ξηρή λείανση θα κάνει το υλικό να ανθρακωθεί πριν σχηματιστεί, το οποίο θα κάνει την επιφάνεια των σφαιριδίων ξύλου να ανθρακώσει και να μαυρίσει. Συνιστάται η κατάλληλη αύξηση της υγρασίας των πρώτων υλών.

3. Το ίδιο το αποξηραμένο υλικό έχει ανθρακοποίηση.

Εάν το αποξηραμένο υλικό θα οδηγήσει σε ενανθράκωση μετά τον καυτό άνεμο πριν πάει στο μύλο pellet, έτσι η επιφάνεια των παραγόμενων σωματιδίων μαυρίζει.

4. Η πρώτη ύλη φαίνεται μουχλιασμένη.

Η ποιότητα των σφαιριδίων ξύλου θα αλλάξει λόγω της μούχλας, όχι μόνο θα επηρεαστεί η γυαλάδα, ενώ ταυτόχρονα θα μειωθεί και η θερμογόνος δύναμη, μειώνοντας σημαντικά την απόδοση του καυσίμου.

6 Βήματα Μετά το Μύλος σβόλων Σε κράτηση

Πάρτε για παράδειγμα τον μύλο σφαιριδίων κάθετου δακτυλίου, όταν η μηχανή παραγωγής σφαιριδίων είναι σε αναμονή, βρείτε τον λόγο από τον παρακάτω λόγο:

1, Ανοίξτε το κάλυμμα τροφοδοσίας του μύλου σφαιριδίων κάθετου δακτυλίου και καθαρίστε το υλικό στο θάλαμο σφαιροποίησης.

2. Χρησιμοποιήστε ηλεκτρική σκούπα ή φυσητήρα για να φυσήξετε το υλικό μεταξύ του κυλίνδρου πίεσης και της μήτρας.

3, Σφίξτε τον κύλινδρο πίεσης για να φύγει από τη μήτρα.

4, Καθαρίστε ξανά το υλικό στο θάλαμο μύλου pellet.

5, Μετά τον καθαρισμό του υλικού, ρυθμίστε το διάκενο μεταξύ του κυλίνδρου πίεσης και της μήτρας δακτυλίου σε 0.1-0.3 mm και προετοιμαστείτε για κανονική παραγωγή.

6, Ενεργοποιήστε τη μηχανή pellet, ανοίξτε τον τροφοδότη, δώστε προσοχή στην ποσότητα τροφοδοσίας, δείτε το υλικό μέσα από τη θύρα παρατήρησης του μύλου pellet, αυξήστε σταδιακά την ποσότητα τροφοδοσίας και περιμένετε μέχρι να αρχίσουν να εκκενώνονται όλες οι οπές εκκένωσης καλουπιού υλικό, η ονομαστική ισχύς του κινητήρα μεταβλητής ταχύτητας συχνότητας του τροφοδότη για να προσδιορίσετε κάτω, όταν το ρεύμα της μηχανής pellet είναι σταθερό, μπορείτε να συνεχίσετε την παραγωγή.

Ο λόγος για τη δόνηση του μύλου πέλλετ

- Το ρουλεμάν κάπου μέσα είναι μάλλον σπασμένο στο μύλο pellet, οπότε το μηχάνημα δεν μπορεί να λειτουργήσει κανονικά, απλά το ρεύμα δεν μπορεί να λειτουργήσει κανονικά και να φαίνεται ανώμαλο (υψηλό ρεύμα λειτουργίας).

- Απόφραξη οπής μήτρας δακτυλίου ή μόνο μέρος της οπής μήτρας βγαίνει από το υλικό.

Ο δακτύλιος πεθαίνει μέσα στην ξένη ύλη, ο δακτύλιος πεθαίνει από στρογγυλό, ο κύλινδρος πίεσης και το διάκενο της μήτρας είναι πολύ σφιχτό, η φθορά του κυλίνδρου πίεσης ή η ζημιά στο ρουλεμάν του κυλίνδρου πίεσης δεν μπορεί να περιστραφεί θα προκαλέσει κραδασμούς του κοκκοποιητή (ελέγξτε ή αντικαταστήστε τη μήτρα δακτυλίου, ρυθμίστε την πίεση διάκενο κυλίνδρων).

- Η διόρθωση ζεύξης δεν είναι ισορροπημένη,

υψηλή και χαμηλή απόκλιση αριστερά και δεξιά, ο μύλος pellet θα έχει δόνηση και η τσιμούχα λαδιού του άξονα του δοντιού είναι επιρρεπής σε ζημιά (η σύζευξη πρέπει να προσαρμοστεί στην οριζόντια γραμμή).

- Ο κύριος άξονας δεν είναι σφιγμένος,

Η χαλάρωση του κύριου άξονα θα δημιουργήσει ολίσθηση άξονα προς τα εμπρός και προς τα πίσω, προφανή ταλάντευση κυλίνδρων πίεσης, θόρυβο μύλου πέλλετ με κραδασμούς, πιο δύσκολο να γίνουν πέλλετ (πρέπει να σφίξετε το ελατήριο πεταλούδας της ουράς του άξονα και το στρογγυλό παξιμάδι).

- Η φθορά του μεγάλου και του μικρού γραναζιού, ή η αντικατάσταση μιας μονής ταχύτητας, θα παράγει επίσης θόρυβο (πρέπει να υπάρχει χρόνος θραύσης).

- Ανώμαλη εκφόρτιση της εξόδου του τροφοδότη μύλου pellet

Αυτό θα κάνει τον κοκκοποιητή να λειτουργεί με τις διακυμάνσεις του ρεύματος (πρέπει να ρυθμίσετε το κουπί τροφοδοσίας).

- Η χρήση μιας νέας μήτρας δακτυλίου πρέπει να είναι εξοπλισμένη με νέο κύλινδρο πίεσης, επιλέξτε μια μήτρα καλής ποιότητας (για να εξαλείψετε τη χρήση δακτυλιοειδούς καλουπιού κακής ποιότητας).

- Ελέγξτε αυστηρά τον χρόνο και τη θερμοκρασία τροφοδοσίας και παρακολουθήστε την υγρασία των πρώτων υλών στο μηχάνημα, οι πρώτες ύλες είναι πολύ στεγνές ή πολύ υγρές θα προκαλέσουν μη φυσιολογική εκκένωση.

- Η δομή του χαλύβδινου πλαισίου δεν είναι συμπαγής, η κανονική εργασία της μηχανής πέλλετ είναι η δόνηση του χαλύβδινου πλαισίου, ο μύλος σφαιριδίων είναι επιρρεπής σε συντονισμό (πρέπει να ενισχύσει τη δομή του χαλύβδινου πλαισίου).

- Η ουρά του τροφοδότη δεν είναι στερεωμένη ή δεν είναι σταθερά στερεωμένη για να προκαλεί τίναγμα (χρειάζεται ενίσχυση)

Μιλήστε με έναν ειδικό

ΚΟΙΝΟΠΟΙΗΣΤΕ ΑΥΤΗ ΤΗΝ ΑΝΑΡΤΗΣΗ

Μιλήστε με έναν ειδικό