4 razloga zašto vam drveni peleti crne i što učiniti kada je vaš stroj za pelete na čekanju

U procesu peletiranje, jeste li se ikada susreli sa sporim izlazom peleta, malim prinosom, pretvrdim formiranjem peleta, crnim fenomenom ili čak situacijom spontanog izgaranja?

Nakon hlađenja, visokokvalitetni drveni peletizgledaju kao obojene bojice s glatkom površinom i djeluju čvrsto i sjajno. Ako dođe do situacije zatamnjenja, to može biti uzrokovano sljedećim okolnostima.

Razlozi crnjenja drvenih peleta

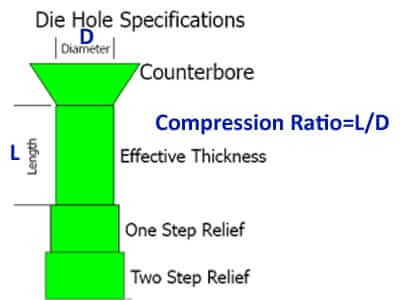

1. Veliki omjer kompresije.

Prije nego što govorimo o ovom razlogu, razgovarajmo o omjeru kompresije. Omjer kompresije prstenastih matrica odnosi se na omjer efektivne duljine rupe prstenaste matrice i minimalnog promjera rupe prstenaste matrice, što je indeks koji odražava snagu istiskivanja the mlin za drvene pelete. Što je veći omjer kompresije, to je ekstrudirani drveni pelet jači.

Omjer kompresije mlina za drvene pelete određuje se prema sirovini. Na primjer, omjer kompresije topole je 1:6, omjer kompresije bora je 1:7, omjer kompresije tvrdog drva je 1:5, omjer kompresije zdrobljenih strugotina je 1:5.5, omjer kompresije kukuruzne slame je 1:8, omjer kompresije različitih sirovina je različit, što su sirovine tvrđe to je omjer kompresije manji, što su sirovine rahlije, to je omjer kompresije veći, odnosno što su sirovine rahlije to je lakše za prešanje, što su sirovine pahuljastije sadrže više vlakana, sadrže više vlakana Što je pahuljastija sirovina sadrži više vlakana, to je materijal koji sadrži više vlakana lako oblikovati.

Ako je omjer kompresije matrice prevelik, to će rezultirati velikim otporom praha kroz otvor matrice i predugim vremenom ekstruzije, pelete se prejako istiskuju i iskorištenje je nisko, ili čak površina izgleda karbonizirana . Provjeravate podudaraju li se omjer kompresije i obrada sirovina te mijenjate odgovarajući omjer kompresije prstenaste matrice.

2. Vlažnost sirovine je preniska.

Ako je vlažnost sirovine preniska u procesu ekstruzije, povećava se trenje između materijala, nema specifične količine vlage u međusobnom spoju za povećanje fluidnosti spoja, suho mljevenje će učiniti materijal karboniziranim prije oblikovanja, što uzrokovat će karbonizaciju i crnjenje površine drvenih peleta. Preporuča se odgovarajuće povećati vlažnost sirovina.

3. Sam osušeni materijal ima karbonizaciju.

Ako će osušeni materijal rezultirati karbonizacijom nakon vrućeg vjetra prije odlaska u mlin za pelete, tako da površina proizvedenih čestica pocrni.

4. Sirovi materijal izgleda pljesniv.

Kvaliteta drvenih peleta promijenit će se zbog pljesnivosti, ne samo da će to utjecati na sjaj, već će se smanjiti i kalorijska vrijednost, što uvelike smanjuje učinkovitost goriva.

6 koraka nakon Mlin za pelete Na čekanju

Uzmimo mlin za pelete s vertikalnim prstenom kao primjer, kada je stroj za izradu peleta na čekanju, pronađite razlog iz razloga u nastavku:

1、Otvorite poklopac za punjenje vertikalnog mlina za peletiranje s prstenom i očistite materijal u komori za peletiranje.

2、Upotrijebite usisivač ili puhalicu za upuhavanje materijala između tlačnog valjka i matrice.

3、Zategnite pritisni valjak da napusti matricu.

4、Ponovo očistite materijal u komori mlina za pelete.

5、Nakon čišćenja materijala, podesite razmak između tlačnog valjka i prstenaste matrice na 0.1-0.3 mm i pripremite se za normalnu proizvodnju.

6、Uključite stroj za pelete, otvorite hranilicu, obratite pozornost na količinu punjenja, pogledajte materijal kroz otvor za promatranje mlina za pelete, postupno povećavajte količinu hrane i pričekajte dok se svi otvori za pražnjenje matrice ne počnu ispuštati. materijal, snaga motora promjenjive frekvencije dodavača za određivanje dolje, kada je struja stroja za pelete stabilna, možete nastaviti s proizvodnjom.

Razlog vibracija mlina za pelete

- Ležaj negdje unutra vjerojatno je pokvaren u mlinu za pelete, tako da stroj ne može normalno raditi, samo struja ne može raditi normalno i čini se nenormalnom (visoka radna struja).

- Začepljenje rupe prstenaste matrice ili samo dio rupe matrice izlazi iz materijala.

Prsten se urezuje u stranu tvar, prsten umire izvan okruglog oblika, razmak tlačnog valjka i matrice je pretijesan, istrošenost potisnog valjka ili oštećenje ležaja pritisnog valjka ne može se okretati proizvest će vibracije granulatora (provjerite ili zamijenite prstenastu matricu, podesite pritisak razmak valjka).

- Korekcija spojke nije uravnotežena,

visoko i nisko lijevo i desno odstupanje, mlin za pelete će imati vibracije, a uljna brtva zupčastog vratila je sklona oštećenju (spojnica mora biti postavljena na vodoravnu liniju).

- Glavna osovina nije zategnuta,

Otpuštanjem glavne osovine proizvest će se pomak osovine naprijed i natrag, očito zamah valjka za pritisak, buka mlina za pelete uz vibracije, teže je napraviti pelete (potrebno je zategnuti leptir oprugu repa vretena i okruglu maticu).

- Istrošenje velikog i malog zupčanika ili zamjena jednog zupčanika također će proizvesti buku (potrebno je vrijeme za uhodavanje).

- Neravnomjerno pražnjenje izlaza dodavača mlina za pelete

Time će granulator raditi s fluktuacijama struje (potrebno je prilagoditi lopaticu za ubacivanje).

- Korištenje nove prstenaste matrice mora biti opremljeno novim tlačnim valjkom, odaberite matricu dobre kvalitete (kako biste eliminirali upotrebu prstenaste matrice loše kvalitete).

- Strogo kontrolirajte vrijeme i temperaturu hranjenja i pratite vlažnost sirovina u stroju, sirovine su presuhe ili previše vlažne uzrokovat će abnormalno pražnjenje.

- Struktura čeličnog okvira nije čvrsta, normalni rad stroja za pelete je vibracija čeličnog okvira, mlin za pelete je sklon rezonanciji (mora ojačati strukturu čeličnog okvira).

- Rep feedera nije fiksiran ili nije čvrsto fiksiran da bi proizveo trešenje (potrebno je ojačati)

Razgovarajte sa stručnjakom

PODIJELI OVU OBJAVU

Razgovarajte sa stručnjakom