4 priežastys, kodėl jūsų medienos granulės juoduoja ir ką daryti, kai jūsų Pelle mašina sulaikoma

Procese granuliavimas, ar kada nors susidūrėte su lėta granulių išeiga, mažu derliumi, per kietu granulių formavimu, juodu reiškiniu ar net savaiminio užsidegimo situacija?

Atvėsus, aukštos kokybės medienos granulėss atrodo kaip spalvotos kreidelės su lygiu paviršiumi ir atrodo tvirtos bei blizgios. Jei atsiranda juodėjimo situacija, ją gali sukelti šios aplinkybės.

Medienos granulių juodėjimo priežastys

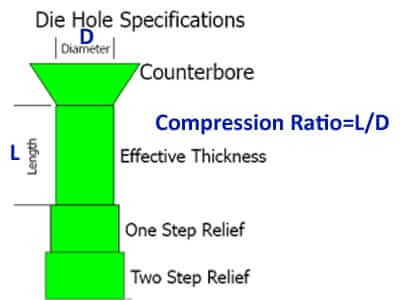

1. Didelis suspaudimo laipsnis.

Prieš kalbėdami apie šią priežastį, pakalbėkime apie suspaudimo laipsnį, žiedinių štampų suspaudimo laipsnis reiškia efektyvaus žiedinio štampavimo angos ilgio ir minimalaus žiedinio štampavimo angos skersmens santykį, kuris yra indeksas, atspindintis ekstruzijos stiprumą. į medienos granulių malūnas. Kuo didesnis suspaudimo laipsnis, tuo stipresnė ekstruzinė medienos granulė.

Medienos granulių malūno suspaudimo laipsnis nustatomas pagal žaliavą. Pavyzdžiui, tuopos suspaudimo laipsnis yra 1:6, pušies suspaudimo koeficientas yra 1:7, kietmedžio suspaudimo koeficientas yra 1:5, susmulkintų drožlių suspaudimo santykis yra 1:5.5, kukurūzų šiaudų suspaudimo laipsnis. yra 1:8, skirtingų žaliavų suspaudimo laipsnis skiriasi, kuo kietesnės žaliavos, tuo mažesnis suspaudimo laipsnis, kuo puresnės žaliavos, tuo didesnis suspaudimo laipsnis, tai yra, kuo puresnės žaliavos, tuo lengviau presuoti formuoti, kuo puresnės žaliavos, turinčios daugiau pluošto, turinčios daugiau skaidulų Kuo puresnėje žaliavoje daugiau pluošto, tuo daugiau pluošto turinčios medžiagos lengviau formuoti.

Jei matricos suspaudimo laipsnis yra per didelis, dėl to milteliai per štampavimo angą labai pasipriešins, o ekstruzijos laikas bus per ilgas, granulės išspaudžiamos per stipriai ir išeiga bus maža arba net paviršius atrodys karbonizuotas. . Jūs patikrinate, ar sutampa suspaudimo laipsnis ir žaliavų apdorojimas, ir pakeisite atitinkamą žiedinio antgalio suspaudimo laipsnį.

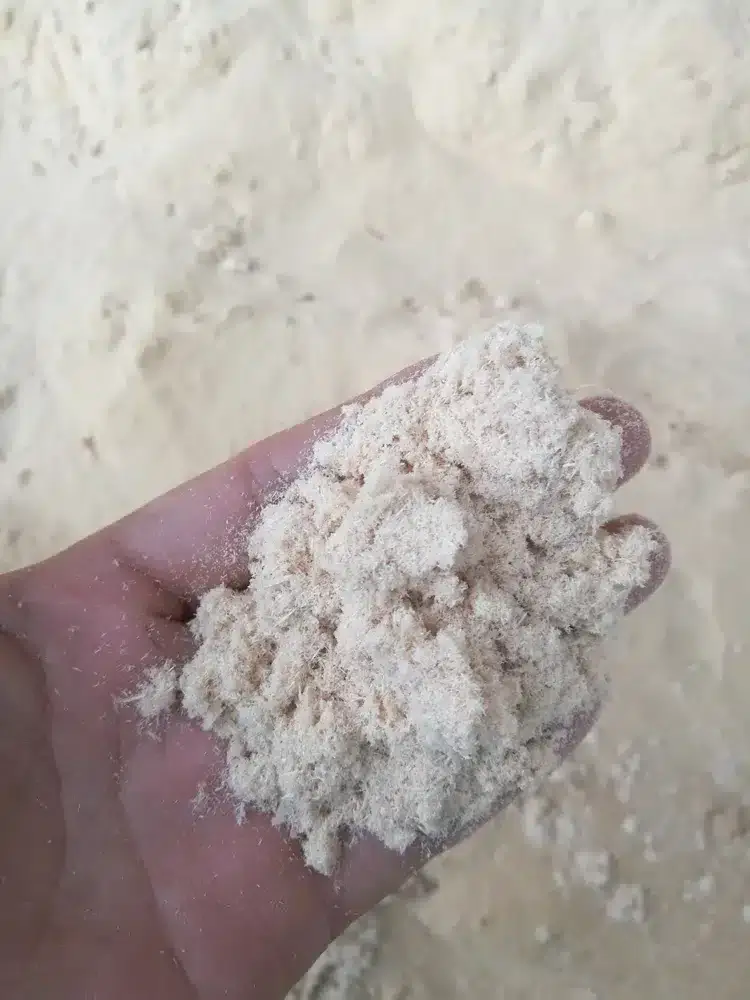

2. Žaliavos drėgnumas per mažas.

Jei ekstruzijos procese žaliavos drėgmė yra per maža, padidėja medžiagų trintis, tarpusavio jungtyje nėra konkretaus drėgmės kiekio, kad padidėtų jungties sklandumas, sausas šlifavimas prieš formuojant medžiagą bus karbonizuotas, o tai sukels medienos granulių paviršiaus karbonizaciją ir pajuodavimą. Rekomenduojama atitinkamai padidinti žaliavų drėgmę.

3. Pati išdžiovinta medžiaga turi karbonizaciją.

Jei išdžiūvusi medžiaga po karšto vėjo prieš patenkant į granulių fabriką karbonizuosis, tai susidarančių dalelių paviršius pajuoduos.

4. Žaliava atrodo supelijusi.

Dėl pelėsio pasikeis medienos granulių kokybė, nukentės ne tik blizgumas, tuo pačiu sumažės ir kaloringumas, labai sumažės kuro našumas.

6 žingsniai po Granulių malūnas Sulaikytas

Kaip pavyzdį paimkite vertikalią žiedinę granulių gamyklą, kai granulių gamybos mašina sulaikoma, suraskite priežastį iš toliau pateiktos priežasties:

1、 Atidarykite vertikalios žiedinės granulių gamyklos padavimo dangtį ir išvalykite medžiagą granuliavimo kameroje.

2. Naudokite dulkių siurblį arba pūstuvą, kad išpūstumėte medžiagą tarp slėgio ritinėlio ir štampo.

3. Priveržkite slėgio ritinėlį, kad jis išeitų iš štampo.

4. Dar kartą išvalykite medžiagą granulių malūno kameroje.

5、 Išvalę medžiagą, sureguliuokite tarpą tarp slėgio ritinėlio ir žiedinio antgalio iki 0.1–0.3 mm ir paruoškite normaliai gamybai.

6 、 Įjunkite granulių mašiną, atidarykite tiektuvą, atkreipkite dėmesį į padavimo kiekį, peržiūrėkite medžiagą per granulių gamyklos stebėjimo angą, palaipsniui didinkite pašarų kiekį ir palaukite, kol pradės išsikrauti visos štampų išleidimo angos. medžiaga, tiektuvo kintamo dažnio greičio variklio galia, kad nustatytumėte žemyn, kai granulių mašinos srovė yra stabili, galite tęsti gamybą.

Granulių malūno vibracijos priežastis

- Greičiausiai granulių gamykloje sugedo kažkur viduje esantis guolis, todėl mašina negali normaliai veikti, tiesiog srovė negali normaliai veikti ir atrodo nenormali (didelė darbinė srovė).

- Žiedinio štampavimo angos užsikimšimas arba tik dalis štampavimo angos išeina iš medžiagos.

Žiedas patenka į pašalines medžiagas, žiedas miršta iš apskritimo, slėgio ritinėlio ir štampų tarpas yra per ankštas, slėgio ritinėlio susidėvėjimas arba slėgio ritininio guolio pažeidimas negali pasisukti, sukels granuliatoriaus vibraciją (patikrinkite arba pakeiskite žiedo štampą, sureguliuokite slėgį volelio tarpas).

- Sukabinimo korekcija nesubalansuota,

Didelis ir žemas nuokrypis į kairę ir į dešinę, granulių malūnėlis vibruos, o danties veleno alyvos sandariklis gali būti pažeistas (sujungimas turi būti nukreiptas į horizontalią liniją).

- Pagrindinis velenas nėra priveržtas,

Atlaisvinus pagrindinį veleną, velenas slys pirmyn ir atgal, akivaizdus slėgio ritinėlio siūbavimas, granulių malūno triukšmas su vibracija, sunkiau gaminti granules (reikia priveržti verpstės uodegos spyruoklę ir apvalią veržlę).

- Didelė ir maža pavara susidėvi arba pakeitus vieną pavarą taip pat kels triukšmą (reikia turėti įsilaužimo laiką).

- Netolygus granulių malūno tiektuvo išmetimas

Taip granuliatorius dirbs esant srovės svyravimams (reikia sureguliuoti tiektuvo mentelę).

- Naudojant naują žiedinį štampą, turi būti sumontuotas naujas prispaudimo volas, pasirinkti geros kokybės štampą (kad nereikėtų naudoti prastos kokybės žiedinio matricos).

- Griežtai kontroliuokite šėrimo laiką ir temperatūrą bei stebėkite žaliavų drėgmę mašinoje, nes žaliavos yra per sausos arba per drėgnos, sukels neįprastą išmetimą.

- Plieninio rėmo konstrukcija nėra tvirta, įprastas granulių mašinos darbas yra plieno rėmo vibracija, granulių gamykla yra linkusi į rezonansą (turi sustiprinti plieninio rėmo konstrukciją).

- Tiektuvo uodega nėra pritvirtinta arba nėra tvirtai pritvirtinta, kad sukeltų drebėjimą (reikia sustiprinti)

Pasikalbėkite su ekspertu

DALINKITĖS ŠIU ĮRAŠU

Pasikalbėkite su ekspertu