4 iemesli, kāpēc jūsu koksnes granulas kļūst melnas, un ko darīt, ja jūsu Pelle mašīna ir aizturēta

Šajā procesā granulēšana, vai esat kādreiz saskāries ar lēnu granulu izlaidi, zemu ražu, pārāk cietu granulu veidošanos, melnu parādību vai pat spontānas aizdegšanās situāciju?

Pēc atdzesēšanas, augstas kvalitātes kokskaidu granulass izskatās kā krāsaini krītiņi ar gludu virsmu un izskatās cieši un spīdīgi. Ja rodas melnēšanas situācija, to var izraisīt šādi apstākļi.

Koksnes granulu melnēšanas iemesli

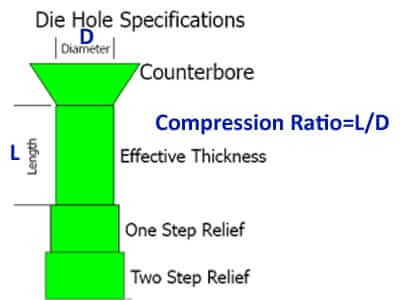

1. Liela kompresijas pakāpe.

Pirms mēs runājam par šo iemeslu, parunāsim par saspiešanas pakāpi, gredzenveida presformas saspiešanas pakāpe attiecas uz gredzena formas cauruma efektīvā garuma un gredzenveida formas cauruma minimālā diametra attiecību, kas ir indekss, kas atspoguļo ekstrūzijas izturību uz kokskaidu granulu dzirnavas. Jo lielāka ir kompresijas pakāpe, jo stiprāka ir ekstrudētā koksnes granula.

Koksnes granulu dzirnavas kompresijas pakāpe tiek noteikta atkarībā no izejmateriāla. Piemēram, papeles saspiešanas pakāpe ir 1:6, priedes saspiešanas pakāpe ir 1:7, cietkoksnes saspiešanas pakāpe ir 1:5, sasmalcinātu skaidu saspiešanas pakāpe ir 1:5.5, kukurūzas salmu saspiešanas pakāpe. ir 1:8, dažādu izejvielu saspiešanas pakāpe ir atšķirīga, jo cietākas ir izejvielas, jo mazāka ir saspiešanas pakāpe, jo pūkaināka ir izejviela, jo lielāka ir kompresijas pakāpe, tas ir, jo pūkaināka ir izejviela, jo vieglāk lai presētu formēšanu, jo pūkainās izejvielas, kas satur vairāk šķiedrvielu, satur vairāk šķiedrvielu Jo pūkaināks izejmateriāls satur vairāk šķiedrvielu, jo vairāk šķiedru saturošu materiālu ir viegli veidot.

Ja presformas saspiešanas pakāpe ir pārāk liela, tas izraisīs lielu pulvera pretestību caur veidnes caurumu un pārāk ilgu ekstrūzijas laiku, granulas tiek izspiestas pārāk stipri un raža ir zema vai pat virsma šķiet karbonizēta. . Jūs pārbaudāt, vai saspiešanas pakāpe un izejmateriālu apstrāde sakrīt, un nomainiet atbilstošo gredzenveida presēšanas pakāpi.

2. Izejmateriāla mitrums ir pārāk zems.

Ja izejmateriāla mitrums ekstrūzijas procesā ir pārāk zems, palielinās berze starp materiāliem, savstarpējā savienojumā nav konkrēta mitruma daudzuma, lai palielinātu savienojuma plūstamību, sausā slīpēšana padarīs materiālu karbonizētu pirms formēšanas, kas izraisīs koksnes granulu virsmas karbonizāciju un nomelnošanu. Ieteicams atbilstoši palielināt izejvielu mitrumu.

3. Pašam žāvētajam materiālam ir karbonizācija.

Ja izžuvušajam materiālam pēc karstā vēja pirms nokļūšanas granulu dzirnavās radīsies karbonizācija, tad saražoto daļiņu virsma nomelnēja.

4. Izejviela šķiet sapelējusi.

Koksnes granulu kvalitāte mainīsies pelējuma dēļ, ne tikai spīdums tiks ietekmēts, vienlaikus samazināsies arī siltumspēja, ievērojami samazinot degvielas veiktspēju.

6 soļi pēc Granulu dzirnavas Aizturēts

Ņemiet par piemēru vertikālo gredzenveida granulu dzirnavu, kad granulu ražošanas iekārta ir aizturēta, meklējiet iemeslu no tālāk norādītā iemesla:

1、Atveriet vertikālās gredzenveida granulu dzirnavas padeves vāku un notīriet materiālu granulēšanas kamerā.

2. Izmantojiet putekļu sūcēju vai pūtēju, lai izpūstu materiālu starp spiediena veltni un matricu.

3. Pievelciet spiediena veltni, lai tas atstātu matricu.

4. Vēlreiz notīriet materiālu granulu dzirnavu kamerā.

5 、Pēc materiāla tīrīšanas noregulējiet atstarpi starp spiediena rullīti un gredzenu līdz 0.1-0.3 mm un sagatavojieties normālai ražošanai.

6 、Ieslēdziet granulu mašīnu, atveriet padevēju, pievērsiet uzmanību padeves daudzumam, skatiet materiālu caur granulu dzirnavas novērošanas portu, pakāpeniski palieliniet barības daudzumu un pagaidiet, līdz sāk izlādēties visi presēšanas caurumi. materiāls, padevēja mainīgās frekvences ātruma motora jaudas reitings, lai noteiktu leju, kad granulu mašīnas strāva ir stabila, varat turpināt ražošanu.

Granulu dzirnavas vibrācijas iemesls

- Gultnis kaut kur iekšā, iespējams, granulu dzirnavās ir saplīsis, tāpēc iekārta nevar normāli darboties, tikai strāva nevar darboties normāli un šķiet nenormāla (liela darba strāva).

- Gredzenveida matricas cauruma aizsprostojums vai tikai daļa no matricas cauruma izplūst no materiāla.

Gredzens iekļūst svešķermeņos, gredzens iziet no apaļuma, spiediena veltņa un presformu sprauga ir pārāk cieša, spiediena veltņa nodilums vai spiediena rullīšu gultņa bojājumi nevar griezties, radīs granulatora vibrāciju (pārbaudiet vai nomainiet gredzena matricu, noregulējiet spiedienu veltņa sprauga).

- Sakabes korekcija nav līdzsvarota,

augsta un zema novirze pa kreisi un pa labi, granulu dzirnavām būs vibrācija, un zoba vārpstas eļļas blīvējums ir pakļauts bojājumiem (savienojums ir jānovieto līdz horizontālajai līnijai).

- Galvenā vārpsta nav pievilkta,

Galvenās vārpstas atslābināšana radīs vārpstas sviru uz priekšu un atpakaļ, spiediena veltņa šūpošanās ir acīmredzama, granulu dzirnavas troksnis ar vibrāciju, grūtāk izgatavot granulas (jāpievelk vārpstas astes tauriņa atspere un apaļais uzgrieznis).

- Lielais un mazais pārnesums nolietojas vai viena pārnesuma nomaiņa arī radīs troksni (jābūt ielauzšanās laikam).

- Nevienmērīga granulu dzirnavu padeves izvada izvadīšana

Tas ļaus granulatoram darboties ar strāvas svārstībām (nepieciešams pielāgot padeves lāpstiņu).

- Jaunas gredzenveida matricas izmantošanai jābūt aprīkotai ar jaunu spiediena veltni, izvēlieties labas kvalitātes matricu (lai izslēgtu sliktas kvalitātes gredzenveida matricas izmantošanu).

- Stingri kontrolējiet barošanas laiku un temperatūru un sekojiet līdzi izejmateriālu mitrumam mašīnā, izejvielas ir pārāk sausas vai pārāk mitras, izraisīs neparastu izlādi.

- Tērauda rāmja konstrukcija nav cieta, granulu mašīnas parastais darbs ir tērauda rāmja vibrācija, granulu dzirnavas ir pakļautas rezonansei (jānostiprina tērauda rāmja konstrukcija).

- Padevēja aste nav fiksēta vai nav stingri nostiprināta, lai radītu kratīšanu (jāpastiprina)

Runājiet ar ekspertu

DALIES AR ŠO POZĪCIJU

Runājiet ar ekspertu