18 Gemeenschappelijke biomassamaterialen voor pellets en pellets Calorische waarde

Biomassapellets zijn de meest gebruikte brandstof voor verwarming, koken en elektriciteitsopwekking. Ze zijn gemaakt van hernieuwbare bronnen zoals hout, stro en landbouwafval. De biomassapellet is een goed alternatief voor fossiele brandstoffen omdat deze schone energie leveren met een lage CO2-uitstoot.

Biomassapellets kunnen worden gebruikt in zowel residentiële als commerciële toepassingen zoals biomassaketels, houtgestookte ketels, kachels, open haarden en pelletkachels. Ze worden ook gebruikt in elektriciteitscentrales die elektriciteit opwekken uit hernieuwbare energiebronnen zoals windturbines of zonnepanelen. Hier laten we u de gebruikelijke biomassapellets voor pellets en hun calorische waarde zien.

Verschillende biomassamaterialen voor pellets

Houten materialen

Houtspaanders, schaafsel van plaat- en meubelfabrieken, afval van zaagsel en afsnijdsels van kaplocaties, afval van bouwpanelen, snoeihout in de tuin, boomstammen in bergbossen, enz.

Bamboe materialen

Ambachtelijk afval van bamboe, zoals eetstokjes, fabrieksafval van tandenstokers, etc.

Stro grassen

Katoenstengels, maïsstengels, sojabonenstengels, raapzaadstengels, tarwestengels, rijststengels, cassavestengels, bagasse, tabaksstengels, duindoornstengels en andere kruidachtige plantstengels; energiegras, reuzenkoningsgras, alfalfagras (voornamelijk gebruikt als voer voor runderen en schapen)

Andere materialen voor pellets

Rijstschil, pindaschil; suikerrietbagasse, palmzijde, kokosnootschil, theezaadschil, koeienmest, fruitresten, etc.

Fabricageproces van biomassapellets

De productie van biomassapellets bestaat uit meerdere stappen, waaronder de voorbehandeling van de grondstof, het pelletiseergedeelte en het uiteindelijke behandelingsproces.

Het voorbehandelingsproces betekent het verwerken van uw materialen tot een klein formaat van 3-5 mm, inclusief dit proces breken en drogen indien nodig. Want voor het maken van pellets moet je ervoor zorgen dat je materiaal 10-15% vochtig is.

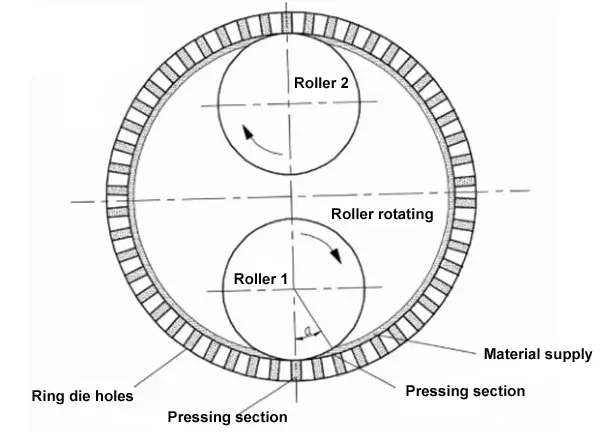

Pelletiseren sectie betekent het persen van de gereedstaande materialen tot biomassapellets. De materialen worden in de pelletiseerkamer gevoerd, ze worden tussen de rol en de matrijs gevoerd en keer op keer door de roterende rol geperst, de temperatuur zal het lignine- en vezelgehalte van het materiaal veranderen, ze zacht maken en vervolgens verhogen bij adhesie zullen de gevormde pellets uiteindelijk uit het matrijsgat worden geduwd en door het buitenste roterende mes worden gesneden.

Het laatste behandelingsproces omvat het koelen en verpakken van de uiteindelijke pellets. Om de pellets gemakkelijk en langer te bewaren, zijn deze stappen essentieel.

Verschillende Pellets Calorische Waarde

Het type biomassamateriaal zal bepalend zijn calorische waarde pellets, hebben we een samenvatting gemaakt van de calorische waarde van pelletbrandstof: de calorische waarde van pelletbrandstof voor landbouwgrondstoffen is over het algemeen rond de 3000-4200kcal/kg, de calorische waarde van pelletbrandstof voor bosbouwgrondstoffen is over het algemeen hoger rond de 4200-5000kcal/kg , is de calorische waarde van pelletbrandstof van het bosbouwtype niet minder dan 7000 kcal / kg na carbonisatie.

| Verschillende Pellets Calorische Waarde | |

| Weed Pellets Calorische Waarde | 3800 kcal / kg |

| Rijstschilpellets Calorische waarde | 3300-3500 kcal/kg |

| Rijststropellets Calorische waarde | 3400-3600 kcal/kg |

| Maïsstengelpellets Calorische waarde | 3500-3700 kcal/kg |

| Maïskolf calorische waarde | 3500-3800 kcal/kg |

| Tarwe Stro Pellets Calorische Waarde | 3400-3600 kcal/kg |

| Pindaschelpen Calorische Waarde | 4100 kcal / kg |

| Chinese Spar Pellets Calorische Waarde | 4587 kcal / kg |

| Calorische waarde van dennenhoutpellets | 4552 kcal / kg |

| Populierenpellets Calorische waarde | 4286 kcal / kg |

| Koemest Pellets Calorische Waarde | 2779 kcal / kg |

| Brandhoutpellets Calorische waarde | 4003 kcal / kg |

| Boomblad Pellets | 3300 kcal / kg |

| Bean Pole Pellets Calorische Waarde | 3862 kcal / kg |

| Sorghum stengelpellets Calorische waarde | 3350 kcal / kg |

| Sophora Stick calorische waarde | 4323 kcal / kg |

| Houtsnippers Pellets Calorische waarde | 4401 kcal / kg |

| Furfural residu calorische waarde | 3145 kcal / kg |

Factoren die de pelletkwaliteit beïnvloeden

1 、 Type grondstoffen

Verschillende soorten grondstoffen, het pelletiseerproces zijn behoorlijk verschillend, van de grote hoeveelheden land- en bosbouwafval zijn sommige veel gemakkelijker in pellets te vormen na pletten, maar sommige zijn behoorlijk moeilijk. Het type grondstof heeft invloed op de kwaliteit van de vorming van pellets, zoals de dichtheid, sterkte, calorische waarde van houtpellets, enz., En heeft ook een zekere invloed op de output en het stroomverbruik van de biomassapelletmolen.

2 、 Grondstofgrootte

De deeltjesgrootte van de grondstof is ook een belangrijke factor die de vorming van pellets beïnvloedt. Over het algemeen geldt dat hoe fijner de grootte van grondstoffen is, hoe hoger de sterkte van de pellets zal zijn, maar het is niet geschikt om de luchtvochtigheid aan te passen en gemakkelijk te agglomereren. En ook als de gemalen grondstoffen te fijn zijn, zal dit resulteren in een hoog energieverbruik van het breken.

Als de deeltjesgrootte van de grondstof te grof is, zal dit de slijtage van de matrijs en de drukrol verhogen, waardoor het vormen van pellets veel moeilijker wordt, vooral voor de matrijs met kleine diameter, dit zal het effect van de materiaalverzachtende pasta slecht maken en resulteren in een hoog materiaal verbruik, lage opbrengst, de output van uiteindelijke pellets zal ook een hoge poedersnelheid bevatten.

Hieronder volgen de resultaten van de vorming van pellets met verschillende afmetingen op basis van onze test, we nemen het maïsstro als materiaal, met de meest geschikte compressieverhouding van de ringmatrijs, het meest geschikte vochtgehalte en de uiteindelijke diameter van de pellets 8 mm, controleer het eindresultaat hieronder :

| Deeltjesgroottebereik (mm) | Dichtheid (ton/m3) |

| 0 1 ~ | 1.13 |

| 1 5 ~ | 1.25 |

| 5 10 ~ | 1.01 |

| > 10 | 0.79 |

3, Vochtgehalte van grondstoffen

Wanneer het vochtgehalte van grondstoffen te laag is, zal de wrijving tussen grondstoffen het glijden en uitrekken beperken, dus de combinatie van grondstoffen is niet dichtbij genoeg, de vorming van pellets zal niet stevig of zelfs moeilijk te vormen zijn; wanneer het vochtgehalte van grondstoffen te hoog is, hoewel de stroom van grondstofdeeltjes goed is, kan volledig worden uitgebreid, en wederzijds engagement, maar het overtollige water zal uit de grondstoffen worden geëxtrudeerd, verdeeld tussen de grondstoffen, grondstoffen tussen de deeltjes zullen moeilijk nauw passen, zullen er ook voor zorgen dat de vorming niet stevig of zelfs moeilijk te vormen is.

De vochtigheid die nodig is om pellets te produceren, is verschillend voor verschillende grondstoffen, afhankelijk van temperatuur en andere factoren. De meeste vereiste grondstofvochtigheid is 8% tot 15%, maar er zijn enkele speciale materialen die een hogere luchtvochtigheid nodig hebben, zoals teakhout zelfs nodig hebben tot 50%, enz. Het is beter om ze vooraf te testen voordat u pellets maakt, omdat dit de uiteindelijke kwaliteit van de pellets zal beïnvloeden. Voor overmatige vochtigheid van de grondstoffen moeten worden verwerkt om het vocht te verminderen voordat ze worden gepelletiseerd, meestal door het droogproces.

4. Vormdruk

Vormdruk is de meest elementaire voorwaarde voor het vormen van materiaalpellets. Alleen met voldoende druk kan de grondstof tot pellets worden geperst. De persdruk hangt echter nauw samen met de vorm en grootte van de ringmatrijs. Als de compressieverhouding van de ringmatrijs te klein is, is de effectieve lengte van het matrijsgat kort, is het materiaal in de persdruk van het ringmatrijsgat klein, ze zullen gemakkelijk uit de ringmatrijs kunnen worden geperst, hoewel de opbrengst hoog is, maar de uiteindelijke pellets zullen los zitten en het uiterlijk is niet glad;

Als de compressieverhouding van de ringmatrijs te groot is, is de effectieve lengte van het matrijsgat lang, hoe groter de druk van het materiaal in het matrijsgat, de uiteindelijke dichtheid van de pellets is hoger, de pellets zijn glad en van goede kwaliteit, maar de output van de pelletmolen zal worden verlaagd en de kosten van het pelletiseren zullen dienovereenkomstig worden verhoogd. Het volgende is het pelletiseerresultaat van de maïsstengel met verschillende compressieverhouding van de ringmatrijs voor uw referentie:

| Compressieverhouding | Dichtheid (ton/m3) | Productiecapaciteit (kg/u) | Machtsconsumptie (kw*h/t) |

|---|---|---|---|

| 3.5 | 0.91 | 500 | 64 |

| 4 | 1.05 | 780 | 46.21 |

| 4.5 | 1.21 | 900 | 46.78 |

| 5 | 1.23 | 800 | 54.23 |

| 5.5 | 1.22 | 650 | 71.32 |

Conclusie

In het eigenlijke productieproces van biomassapellets hebben de aard van grondstoffen, voorbehandelingsmethoden, apparatuurparameters, enz. een wisselwerking met elkaar, dus het is ook noodzakelijk om rekening te houden met het energieverbruik per eenheid, de productiesnelheid, het onderhoud en de productiekosten, enz., combineer ze met actuele statistieken om de meest ideale pelletiseerprocedure te bedenken, dan kunt u de beste sterkte en duurzaamheid van biomassapelletbrandstof produceren.

Praat met een deskundige

DEEL DIT BERICHT

Praat met een deskundige