Ting å huske på når du velger en pelletsform for pelletsmølle

Planlegger du å kjøpe en pelletsmaskin? Vær spesielt oppmerksom på pelletsformen. De fleste nybegynnere skjønner det ikke, men en pelletsform er en av de avgjørende delene av en pelletmaskin. Husk at det kan ha stor innvirkning på kvaliteten på pellets og total produktivitet.

Dette innlegget diskuterer ulike aspekter du bør huske på når du velger en Pellet-die. La oss ta en rask titt på hva en pelletsmølle er før vi går videre i denne artikkelen.

Hva er en Pellet Die?

En pelletspresseform er en viktig del av pelletsmaskinen laget av metall. Avhengig av maskinen kan dysen være flat eller ringformet.

Pelletsmøllen driver dysen gjennom hovedmotoren. Dysen danner pellets av pulverisert råmateriale. Det pulveraktige råmaterialet passerer gjennom flere hull tilgjengelig i den ene enden. Størrelsen på pellets avhenger av størrelsen og tykkelsen på hullene på formen.

Pelletdyser er tilgjengelige i to typer: flat dyse og ringdyse. Flat die er kompakt, enkel å vedlikeholde og rimelig. Det brukes likevel til å lage små pellets. Pellet Ring-dyse er derimot stor, slitesterk og tung i vekt. I tillegg har den stor kapasitet.

Aspekter å vurdere når du velger en pelletsmaskin

Materialkvalitet på pelletdyse

Unødvendig å si at kvaliteten på materialet som brukes til å lage pelletsform kan utgjøre en stor forskjell. Derfor bør du velge en die som bruker førsteklasses metall.

Bedrifter bruker vanligvis legert og rustfritt stålmetall for å lage pelletsform. Hvis du ønsker å pelletisere et råstoff, kan en legeringspellet gi deg tilfredsstillende resultater. Likevel, hvis råmaterialet inneholder etsende stoffer, gå for en dyse laget av rustfritt stål. Denne typen dyse er mer korrosjonsbestandig.

Tcpel pelletsmaskin bruker høykvalitets rustfri ståldyse med en levetid på 1000 til 1500 timer.

En Mor-ton-dyse er et godt alternativ hvis du vil ha noe mellom legerings- og ståldyser. Den kan brukes på materialer som er mildt etsende. Du kan velge hvilken form du liker i henhold til budsjettet og kravene.

Tykkelse av Die

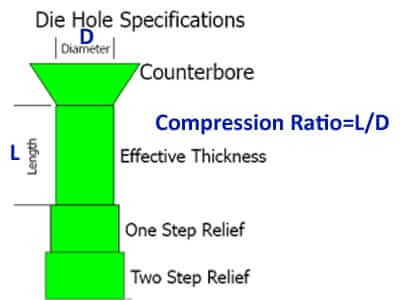

Det er et annet viktig aspekt å vurdere når du velger en pelletsform for en pelletsmølle. Generelt må du vurdere dysens effektive tykkelse så vel som dens totale tykkelse.

Den totale tykkelsen på en dyse refererer til dens totale tykkelse, mens den effektive tykkelsen er relatert til dysens arbeidstykkelse ved behandling av pellets.

En pelletsmølle-dysestørrelse varierer fra ¼ tomme til 11/4 tommer. Tykkelsen på dysen påvirker strømmen av råmateriale som passerer gjennom dysen.

Pass på at pelletsformen du velger ikke blokkerer lett. Videre må den gi nok kompresjon til å danne utmerkede pellets. Velg derfor en pelletsform som er passende i henhold til materialet du ønsker å behandle.

Koordinering mellom Pellet Die og Roller

En annen ting du må ta vare på er koordineringen mellom pelletsmølledysen og valsen. Den riktige tvillingen av de to resulterer i bedre granulering og lengre levetid for maskinen. Dessuten forhindrer den perfekte matchingen mellom pelletsmølledyse og valse unødvendig bruk av trykkvalse.

Avlastningsdybde

Du må også sjekke relieffdybden til terningen. For de som ikke vet, er det dybden mellom total tykkelse og effektiv tykkelse på en pelletsform. En riktig dybde mellom den totale tykkelsen og den effektive tykkelsen sikrer dysens styrke og råstoffstrømningshastighet.

Antallet og formen på hull i die

Sjekk hvor mange hull det er i terningen. Mens terningen med flere hull vil gi deg flere pellets, kan den ha lav styrke. Slike dies fungerer kanskje ikke på lenge. Som et resultat må du velge noe som ikke går på akkord med pelletskvaliteten så vel som arbeidslivet.

Legg også merke til formen på dysehullene. På markedet får du dies i en rekke forskjellige former. For eksempel kan du velge rett type hull, ytre kjeglehull, trinnvise hull og indre kjeglehull.

Avtrappede og rette hull er ideelle for bearbeiding av blandet fôrpellets. Dyser med utvendige kjeglehull lar deg derimot produsere pellets fra et høyfiberfôr.

Kompresjonsforhold for matrisen

Pelletsformprodusenter lager pelletfremstillingsdyser med forskjellige forhold. Forholdet varierer i henhold til råvarenes natur. Det kan være mellom 8-15.

For eksempel bør kompresjonsforholdet for trebarberingsråmateriale være 1:5, mens det for maishalm er 1:8.

I henhold til dine krav kan du velge hvilket som helst komprimeringsforhold. Velger du et lavt kompresjonsforhold vil det minimere energiforbruket. Dessuten vil slitasjen på pelletsformen være lav. Likevel kan det påvirke kvaliteten på pellets.

Die Roughness

Enten du kjøper en ringformede pelletmølle eller flate pelletmaskin, sørg for at formen inni ikke er for grov. Ellers kan det påvirke kvaliteten på pellets.

Raske tips for vedlikehold av en pelletsform

Nå vet du hvordan du velger en passende pelletsmølle. La oss nå lære noen måter å vedlikeholde dem på. Før du tar vare på pelletsmølledysen og valsen ordentlig, vil du ikke få kvalitetspellets.

- Hver gang du bruker pelletsmølledysen, gi den en oljeblanding. Bortsett fra dette, fyll hver ny dyse med olje. Det forhindrer ikke bare korrosjon av formen, men sikrer også jevne pellets.

- Rengjør pelletsformen regelmessig for å unngå at den blir blokkert. Du kan prøve oljeblødning for dette formålet. For generell rengjøring av dysen kan du bruke bensin eller diesel.

- Ikke oppbevar ekstra pelletsmøllevalse og dø på et fuktig sted.

konklusjonen

Så dette er noen få faktorer å vurdere når du velger en pelletsmølle. Ønsker du å kjøpe en pelletsmaskin eller en komplett pelletsproduksjonslinje, ta gjerne kontakt Tcpel.

Les også:

Ring Die Pellet Machine eller Flat Die Pellet Machine, hvilken skal du velge?

Snakk med en ekspert

DEL DETTE INNLEGGET

Snakk med en ekspert