18 Materiale obișnuite din biomasă pentru pelete și pelete Valoare calorică

Peleții de biomasă sunt cel mai folosit combustibil pentru încălzire, gătit și producerea de energie electrică. Sunt fabricate din resurse regenerabile, cum ar fi lemn, paie și deșeuri agricole. Peleții de biomasă sunt o alternativă bună la combustibilii fosili, deoarece oferă energie curată cu emisii scăzute de CO2.

Peleții de biomasă pot fi utilizați atât în aplicații rezidențiale, cât și comerciale, cum ar fi cazane pe biomasă, cazane pe lemne, sobe, șeminee și sobe pe peleți. Ele sunt, de asemenea, utilizate în centralele electrice care generează energie electrică din surse regenerabile de energie, cum ar fi turbinele eoliene sau panourile solare. Aici vă vom arăta peleții de biomasă obișnuiți pentru peleți și valoarea lor calorică a peletelor.

Diferite materiale din biomasă pentru peleți

Materiale din lemn

Deșeuri de așchii de lemn, așchii de la fabricile de scânduri și fabricile de mobilă, deșeurile de rumeguș și deșeuri de la șantierele de tăiere, deșeuri de panouri de construcții, tăieturi de grădină, bușteni de pădure de munte etc.

Materiale din bambus

Deșeuri artizanale din bambus, cum ar fi bețișoarele, deșeurile din fabrică de scobitori etc.

Ierburi de paie

Tulpini de bumbac, tulpini de porumb, tulpini de soia, tulpini de rapiță, tulpini de grâu, tulpini de orez, tulpini de manioc, bagas, tulpini de tutun, tulpini de cătină și alte tulpini de plante erbacee; iarbă energetică, iarbă rege gigant, iarbă de lucernă (folosită în principal ca hrană pentru bovine și oi)

Alte Materiale pentru Pelete

coajă de orez, coajă de arahide; bagas de trestie de zahăr, mătase de palmier, coajă de nucă de cocos, coajă de semințe de ceai, bălegar de vacă, reziduuri de fructe etc.

Procesul de fabricare a peletelor din biomasă

Fabricarea peleților de biomasă constă în mai multe etape, inclusiv pretratarea materiilor prime, secțiunea de peletizare și procesul de tratare finală.

Procesul de pretratare înseamnă prelucrarea materialelor dumneavoastră în dimensiuni mici de 3-5 mm, inclusiv acest proces zdrobitor și uscare daca este nevoie. Pentru că pentru fabricarea peleților trebuie să vă asigurați că umiditatea materialului dvs. este de 10-15%.

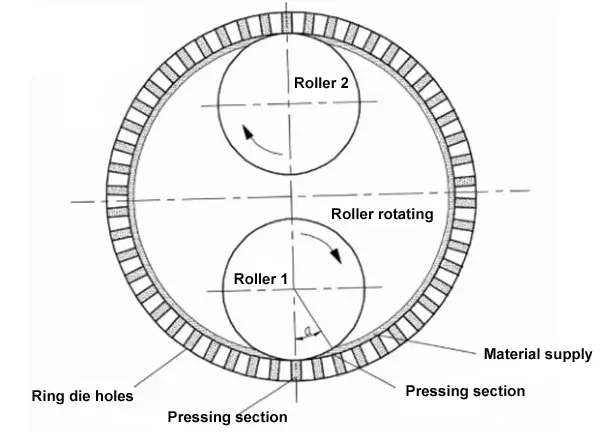

Peletizare secțiune înseamnă presarea materialelor gata în pelete de biomasă. Materialele vor fi introduse în camera de peletizare, vor fi alimentate între rolă și matriță și vor fi presate din timp și timp de rola rotativă, temperatura va modifica conținutul de lignină și fibre al materialului, le va face moale și va crește ulterior. în aderență, în cele din urmă peletele modelate vor fi împinse afară din orificiul matriței și tăiate de cuțitul rotativ exterior.

Procesul final de tratare include răcirea și ambalarea peletelor finale. Pentru ca peleții să fie ușor și mai mult timp pentru depozitare, acești pași sunt esențiali.

Valoare calorică diferite peleți

Tipul de material din biomasă va determina putere calorica peletelor, am făcut un rezumat al puterii calorice a combustibilului peleți: puterea calorică a combustibilului peleți din materie primă agricolă este în general în jur de 3000-4200 kcal/kg, puterea calorică a combustibilului peleți cu materie primă forestieră este în general mai mare la aproximativ 4200-5000 kcal/kg , puterea calorică a combustibilului peleți de tip forestier nu este mai mică de 7000kcal/kg după carbonizare.

| Diferite Peleti Putere Calorifica | |

| Putere calorică a peletelor de buruieni | 3800 kcal/kg |

| Peleți din coajă de orez Valoare calorică | 3300-3500kcal/kg |

| Peleți din paie de orez cu putere calorică | 3400-3600kcal/kg |

| Peleți de tulpină de porumb Valoare calorică | 3500-3700kcal/kg |

| Valoare calorică a cobului de porumb | 3500-3800kcal/kg |

| Peleți din paie de grâu putere calorică | 3400-3600kcal/kg |

| Valoare calorică a cojilor de arahide | 4100 kcal/kg |

| Putere calorică a peletelor de brad chinezesc | 4587 kcal/kg |

| Peleți din lemn de pin puterea calorică | 4552 kcal/kg |

| Putere calorică peleți de plop | 4286 kcal/kg |

| Putere calorică peleți de bălegar de vacă | 2779 kcal/kg |

| Lemn de foc Pelete Putere Calorifica | 4003 kcal/kg |

| Pelete din frunze de copac | 3300 kcal/kg |

| Peleți de fasole cu putere calorică | 3862 kcal/kg |

| Peleți de tulpină de sorg Putere calorică | 3350 kcal/kg |

| Valoare calorică Sophora Stick | 4323 kcal/kg |

| Așchii de lemn Peleți putere calorică | 4401 kcal/kg |

| Valoare calorică a reziduurilor de furfural | 3145 kcal/kg |

Factori care afectează calitatea peletelor

1、Tipul de materii prime

Diferite tipuri de materii prime, procesul său de peletizare este destul de diferit, printre deșeurile agricole și forestiere cantități mari, unele sunt mult mai ușor de modelat în pelete după zdrobire, dar unele sunt destul de dificile. Tipul de materii prime va afecta calitatea formării peleților, cum ar fi densitatea, rezistența, puterea calorică a peleților de lemn etc. și are, de asemenea, un anumit impact asupra producției și consumului de energie al morii de peleți de biomasă.

2, Dimensiunea materiei prime

Dimensiunea particulelor de materie primă este, de asemenea, un factor important care afectează formarea peletei. În general, cu cât dimensiunea materiilor prime este mai fină, cu atât rezistența peleților va fi mai mare, dar nu este potrivit pentru reglarea umidității și lipirea ușor de aglomerat. Și, de asemenea, dacă materiile prime zdrobite sunt prea fine, acest lucru va duce la un consum mare de energie de zdrobire.

Dacă dimensiunea particulelor de materie primă este prea grosieră, aceasta va crește uzura matriței și a cilindrului de presiune, peleții formându-se mult mai dificil, în special pentru matrița cu diametru mic, acest lucru va duce la un efect slab al pastei de înmuiere a materialului și va duce la un material ridicat. consum, randament scăzut, producția de peleți finali va conține, de asemenea, o rată mare de pulbere.

Următoarele sunt rezultatele formării de peleți de diferite dimensiuni pe baza testului nostru, luăm paiele de porumb ca material, cu cel mai potrivit raport de compresie al matriței inelare, cel mai potrivit conținut de umiditate și diametrul final al peletei de 8 mm, vă rugăm să verificați rezultatul final de mai jos :

| Interval de dimensiuni ale particulelor (mm) | Densitate (tona / m3) |

| 0 ~ 1 | 1.13 |

| 1 ~ 5 | 1.25 |

| 5 ~ 10 | 1.01 |

| > 10 | 0.79 |

3、Conținutul de umiditate al materiilor prime

Când conținutul de umiditate al materiilor prime este prea scăzut, frecarea dintre materiile prime va limita alunecarea și extinderea, astfel încât combinația de materii prime nu este suficient de apropiată, formarea peleților nu va fi fermă sau chiar dificil de modelat; atunci când conținutul de umiditate al materiilor prime este prea mare, deși fluxul de particule de materie primă este bun, poate fi extins complet și angajare reciprocă, dar excesul de apă va fi extrudat din materiile prime, distribuit între materii prime, materii prime între particulele vor fi dificil de a se potrivi, vor cauza, de asemenea, formarea nu este fermă sau chiar dificil de modelat.

Umiditatea necesară pentru producerea peleților este diferită pentru diferite materii prime, în funcție de temperatură și de alți factori, cea mai mare parte a umidității necesare a materiei prime este de 8% până la 15%, dar există unele materiale speciale care necesită umiditate mai mare, cum ar fi lemnul de tec, chiar și până la 50% etc., este mai bine să le pretestați înainte de a face peleți, deoarece acest lucru va afecta calitatea finală a peleților. Pentru umiditatea excesivă a materiilor prime trebuie prelucrate pentru a reduce umiditatea înainte de peletizare, de obicei prin procesul de uscare.

4. Presiunea de formare

Presiunea de formare este condiția de bază a formării peletelor de material. Doar cu o presiune suficientă, materia primă poate fi comprimată în pelete. Cu toate acestea, presiunea de presare este strâns legată de forma și dimensiunea matriței inelare. Dacă raportul de compresie al matriței inelului este prea mic, lungimea efectivă a orificiului matriței este scurtă, presiunea de apăsare a materialului din orificiul matriței inelului este mică, acestea vor fi ușor de stoarce, deși randamentul este mare, dar finalul peleții vor fi slăbiți și aspectul nu este neted;

Dacă raportul de compresie al matriței inelului este prea mare, lungimea efectivă a orificiului matriței este mare, cu atât presiunea materialului în orificiul matriței este mai mare, densitatea finală a peleților este mai mare, peleții sunt netedi și de bună calitate, cu toate acestea, producția de moara de peleti va fi redusa si costul peletizarii va fi crescut corespunzator. Următorul este rezultatul peletizării tulpinii de porumb cu un raport de compresie diferit al matriței inelare pentru referință:

| Raportul de compresie | Densitate (tona / m3) | Capacitate de producție (kg/h) | Consum de energie (kw*h/t) |

|---|---|---|---|

| 3.5 | 0.91 | 500 | 64 |

| 4 | 1.05 | 780 | 46.21 |

| 4.5 | 1.21 | 900 | 46.78 |

| 5 | 1.23 | 800 | 54.23 |

| 5.5 | 1.22 | 650 | 71.32 |

Concluzie

În procesul real de producție a peleților de biomasă, natura materiilor prime, metodele de pretratare, parametrii echipamentului etc. interacționează între ele, deci este necesar să se ia în considerare și consumul de energie unitară, rata de producție, întreținerea și costul de producție, etc., Combină-le cu statistici reale pentru a veni cu cea mai ideală procedură de peletizare, apoi poți produce cel mai bun combustibil de peleți din biomasă cu cea mai bună rezistență și durabilitate.

Vorbeste cu un expert

DISTRIBUIE ACEASTA POSTARE

Vorbeste cu un expert