18 распространенных материалов биомассы для пеллет и теплотворной способности пеллет

Пеллеты из биомассы являются наиболее используемым топливом для отопления, приготовления пищи и производства электроэнергии. Они производятся из возобновляемых ресурсов, таких как древесина, солома и сельскохозяйственные отходы. Пеллеты из биомассы являются хорошей альтернативой ископаемому топливу, поскольку они обеспечивают чистую энергию с низким уровнем выбросов CO2.

Пеллеты из биомассы могут использоваться как в жилых, так и в коммерческих целях, таких как котлы на биомассе, дровяные котлы, печи, камины и печи на пеллетах. Они также используются на электростанциях, которые вырабатывают электроэнергию из возобновляемых источников энергии, таких как ветряные турбины или солнечные панели. Здесь мы покажем вам общие гранулы биомассы для гранул и калорийность их гранул.

Различные материалы биомассы для пеллет

Древесные материалы

Отходы древесной щепы, стружки картонных и мебельных фабрик, отходы опилок и обрезков с лесосек, отходы строительных панелей, обрезки сада, бревна горного леса и др.

Бамбуковые материалы

Бамбуковые ремесленные отходы, такие как палочки для еды, фабричные отходы зубочисток и т. д.

Соломенные травы

Стебли хлопчатника, стебли кукурузы, стебли сои, стебли рапса, стебли пшеницы, стебли риса, стебли маниоки, жмыха, стебли табака, стебли облепихи и стебли других травянистых растений; энергетическая трава, гигантская королевская трава, трава люцерны (в основном используется в качестве корма для крупного рогатого скота и овец)

Другие материалы для пеллет

Рисовая шелуха, арахисовая шелуха; жом сахарного тростника, пальмовый шелк, кокосовая шелуха, шелуха семян чая, коровий навоз, остатки фруктов и т. д.

Процесс производства пеллет из биомассы

Производство гранул из биомассы состоит из нескольких этапов, включая предварительную обработку сырья, секцию гранулирования и процесс окончательной обработки.

Процесс предварительной обработки означает переработку ваших материалов в небольшой размер 3-5 мм, этот процесс включает дробление и высушивание если нужно. Потому что для изготовления пеллет вы должны убедиться, что влажность вашего материала составляет 10-15%.

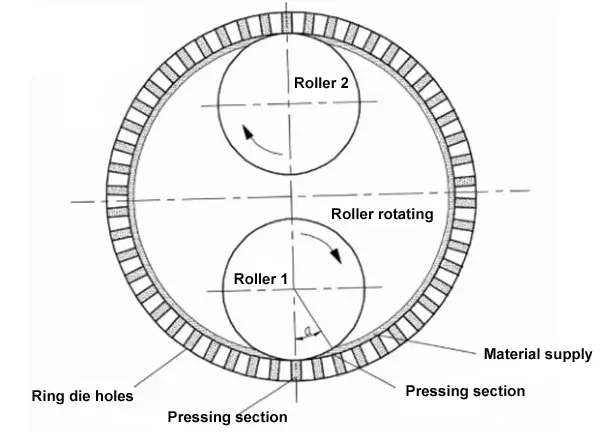

Гранулирование секция означает прессование готовых материалов в гранулы биомассы. Материалы будут подаваться в комнату для гранулирования, они будут подаваться между валком и матрицей и будут время от времени сжиматься вращающимся валком, температура изменит содержание лигнина и волокна в материале, сделает их мягкими и последующее увеличение при слипании, наконец, сформированные гранулы будут вытолкнуты из отверстия матрицы и разрезаны внешним вращающимся ножом.

Окончательный процесс обработки включает охлаждение и упаковку готовых гранул. Чтобы сделать гранулы легкими и более длительными для хранения, эти шаги необходимы.

Различная калорийность пеллет

Тип материала биомассы будет определять теплотворная способность пеллет, мы подвели итоги теплотворной способности пеллетного топлива: теплотворная способность пеллетного топлива из сельскохозяйственного сырья обычно составляет около 3000-4200 ккал/кг, теплотворная способность пеллетного топлива из лесного сырья обычно выше и составляет около 4200-5000 ккал/кг. , теплотворная способность пеллетного топлива лесного типа не менее 7000 ккал/кг после карбонизации.

| Различия в теплотворной способности пеллет | |

| Калорийность гранул от сорняков | 3800 ккал/кг |

| Калорийность рисовой шелухи | 3300-3500ккал/кг |

| Калорийность гранул из рисовой соломы | 3400-3600ккал/кг |

| Калорийность пеллет из стеблей кукурузы | 3500-3700ккал/кг |

| Калорийность кукурузного початка | 3500-3800ккал/кг |

| Калорийность пеллет из пшеничной соломы | 3400-3600ккал/кг |

| Калорийность скорлупы арахиса | 4100 ккал/кг |

| Калорийность китайских пихтовых пеллет | 4587 ккал/кг |

| Теплотворная способность сосновых пеллет | 4552 ккал/кг |

| Тополиные пеллеты Теплотворная способность | 4286 ккал/кг |

| Калорийность гранул коровьего навоза | 2779 ккал/кг |

| Теплотворная способность топливных пеллет | 4003 ккал/кг |

| Пеллеты из листьев дерева | 3300 ккал/кг |

| Калорийность гранул Bean Pole | 3862 ккал/кг |

| Калорийность гранул из стеблей сорго | 3350 ккал/кг |

| Калорийность палочки софоры | 4323 ккал/кг |

| Теплотворная способность пеллет из древесной щепы | 4401 ккал/кг |

| Остаток фурфурола Теплотворная способность | 3145 ккал/кг |

Факторы, влияющие на качество окатышей

1, тип сырья

Различные виды сырья, процесс его гранулирования сильно различается, среди большого количества сельскохозяйственных и лесных отходов некоторые гораздо легче превратить в гранулы после дробления, а некоторые довольно сложно. Тип сырья будет влиять на качество формирования пеллет, таких как плотность, прочность, теплотворная способность древесных пеллет и т. д., а также имеет определенное влияние на производительность и энергопотребление гранулятора биомассы.

2, размер сырья

Размер частиц сырья также является важным фактором, влияющим на формирование гранул. Вообще говоря, чем тоньше размер сырья, тем выше прочность гранул, но они не подходят для регулирования влажности и легкого склеивания агломератов. А также, если измельченное сырье слишком мелкое, это приведет к высоким энергозатратам на дробление.

Если размер частиц сырья слишком крупный, это увеличит износ матрицы и прижимного ролика, образование гранул будет намного сложнее, особенно для матрицы малого диаметра, это ухудшит эффект пасты для размягчения материала и приведет к высокому материалу. потребление, низкий выход, выход конечных гранул также будет содержать высокую скорость порошка.

Ниже приведены результаты формирования гранул из материалов разного размера на основе нашего теста. В качестве материала мы используем кукурузную солому с наиболее подходящей степенью сжатия кольцевой матрицы, наиболее подходящим содержанием влаги и конечным диаметром гранул 8 мм. Пожалуйста, проверьте окончательный результат ниже. :

| Диапазон размеров частиц (мм) | Плотность (т/м3) |

| 0 ~ 1 | 1.13 |

| 1 ~ 5 | 1.25 |

| 5 ~ 10 | 1.01 |

| > 10 | 0.79 |

3、Влажность сырья

Когда содержание влаги в сырье слишком низкое, трение между сырьем будет ограничивать скольжение и растяжение, поэтому сочетание сырьевых материалов недостаточно близко, формирующиеся гранулы не будут твердыми или даже трудно придать форму; когда содержание влаги в сырье слишком высокое, хотя поток частиц сырья хороший, может быть полностью расширен, и взаимное зацепление, но избыточная вода будет выдавлена из сырья, распределена между сырьем, сырьем между частицы будут трудно плотно прилегать, также это приведет к тому, что формирование не будет твердым или даже трудно придать форму.

Влажность, необходимая для производства пеллет, различна для разных сырьевых материалов, в зависимости от температуры и других факторов, большая часть требуемой влажности сырья составляет от 8% до 15%, но для некоторых специальных материалов требуется более высокая влажность, например, для тикового дерева требуется даже до 50% и т.д., перед изготовлением пеллет лучше их предварительно протестировать, т.к. это повлияет на конечное качество пеллет. При чрезмерной влажности сырье необходимо обработать для снижения влажности перед гранулированием, как правило, посредством процесса сушки.

4. Формовочное давление

Давление формования является основным условием формирования гранул материала. Только при достаточном давлении сырье может быть спрессовано в гранулы. Однако давление прессования тесно связано с формой и размером кольцевой матрицы. Если степень сжатия кольцевой матрицы слишком мала, эффективная длина отверстия матрицы короткая, давление прессования материала в отверстии кольцевой матрицы мало, их будет легко выдавить из кольцевой матрицы, хотя выход высок, но окончательный гранулы будут рыхлыми и внешний вид не будет гладким;

Если степень сжатия кольцевой матрицы слишком велика, эффективная длина отверстия матрицы больше, чем больше давление материала в отверстии матрицы, тем выше конечная плотность гранул, гранулы гладкие и хорошего качества, однако выход гранулятор будет уменьшен, а стоимость гранулирования будет соответственно увеличена. Ниже приведены результаты гранулирования стеблей кукурузы с различной степенью сжатия кольцевой матрицы для справки:

| Коэффициент сжатия | Плотность (т/м3) | Производственная мощность (кг/ч) | Потребляемая мощность (кВт*ч/т) |

|---|---|---|---|

| 3.5 | 0.91 | 500 | 64 |

| 4 | 1.05 | 780 | 46.21 |

| 4.5 | 1.21 | 900 | 46.78 |

| 5 | 1.23 | 800 | 54.23 |

| 5.5 | 1.22 | 650 | 71.32 |

Заключение

В реальном процессе производства пеллет из биомассы характер сырья, методы предварительной обработки, параметры оборудования и т. д. взаимодействуют друг с другом, поэтому также необходимо учитывать потребление энергии на единицу, производительность, техническое обслуживание и стоимость производства, и т. д., объедините их с фактическими статистическими данными, чтобы разработать наиболее идеальную процедуру гранулирования, и тогда вы сможете производить пеллетное топливо из биомассы с лучшей прочностью и долговечностью.

Поговорите с экспертом

ПОДЕЛИТЬСЯ ЭТОЙ ЗАПИСЬЮ

Поговорите с экспертом