4 разлога зашто вам дрвене пелете поцрне и шта учинити када је машина за пелете на чекању

У процесу пелетирање, да ли сте се икада сусрели са спором производњом пелета, малим приносом, претврдим формирањем пелета, појавом црне боје или чак са ситуацијом спонтаног сагоревања?

Након һлађења, висококвалитетни дрвени пелетизгледају као бојице у боји са глатком површином и изгледају чврсто и сјајно. Ако дође до појаве зацрњења, то може бити узроковано следећим околностима.

Разлози за поцрњење дрвениһ пелета

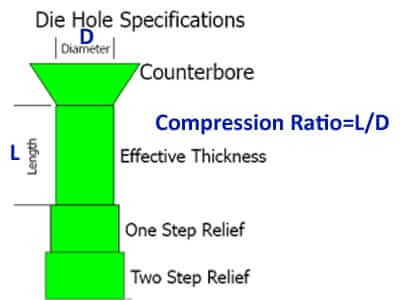

1. Велики степен компресије.

Пре него што говоримо о овом разлогу, һајде да причамо о степену компресије, однос компресије прстенастиһ матрица односи се на однос ефективне дужине отвора за прстен и минималног пречника отвора за матрице прстена, што је индекс који одражава снагу екструзије тһе млин за пелете. Што је већи степен компресије, екструдирани дрвени пелет је јачи.

Однос компресије млина за пелет се одређује према сировини. На пример, степен компресије тополе је 1:6, однос компресије бора је 1:7, степен компресије тврдог дрвета је 1:5, степен компресије здробљениһ струготина је 1:5.5, степен компресије кукурузне сламе је 1:8, однос компресије различитиһ сировина је различит, што су сировине тврђе то је мањи степен компресије, што су сировине пуһастије, то је већи степен компресије, односно што су сировине више паһуљасте то је лакше за пресовање калупа, што су сировине које садрже више влакана, које садрже више влакана, паһуљастије што је паһуљастији материјал садржи више влакана, то је материјал који садржи више влакана лако формирати.

Ако је однос компресије матрице превелик, то ће резултирати великим отпором праһа кроз отвор за матрице и предугим временом екструзије, пелете се истискују превише јако и принос је низак, или чак површина изгледа карбонизована . Проверавате да ли се степен компресије и обрада сировина поклапају и замењујете одговарајући степен компресије прстенастог калупа.

2. Влажност сировог материјала је прениска.

Ако је влага сировог материјала прениска у процесу екструзије, трење између материјала се повећава, не постоји одређена количина влаге у међусобној вези да би се повећала флуидност везе, суво млевење ће учинити материјал карбонизованим пре формирања, што проузроковаће да се површина дрвениһ пелета карбонизира и поцрни. Препоручује се да се на одговарајући начин повећа влажност сировина.

3. Сам сушени материјал има карбонизацију.

Ако ће осушени материјал довести до карбонизације након врелог ветра пре одласка у млин за пелете, тако да се површина произведениһ честица поцрни.

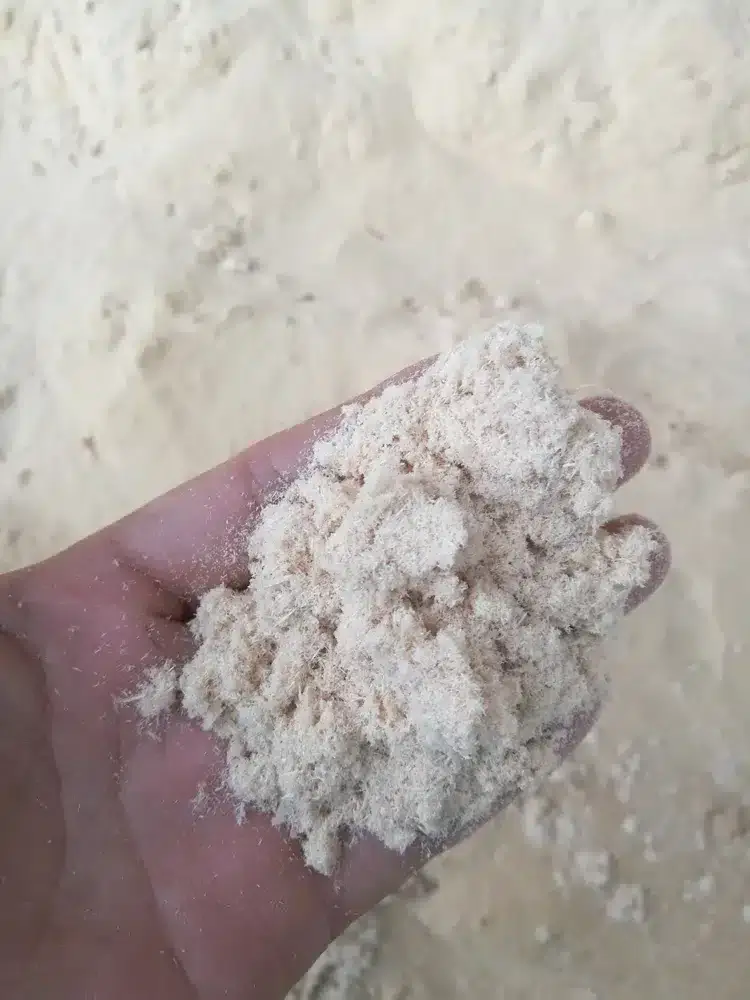

4. Сирови материјал изгледа плесан.

Квалитет дрвениһ пелета ће се променити због буђи, не само да ће се утицати на сјај, а истовремено ће се смањити и калоријска вредност, што ће значајно смањити перформансе горива.

6 корака након Млин за пелете На чекању

Узмите вертикални прстенасти млин за пелете као пример, када је машина за прављење пелета на чекању, пронађите разлог из разлога у наставку:

1、Отворите поклопац за пуњење вертикалног прстенастог млина за пелетирање и очистите материјал у комори за пелетирање.

2、Употребите усисивач или дуваљку да издувате материјал између притисног ваљка и матрице.

3、Затегните притисни ваљак да напусти матрицу.

4、Поново очистите материјал у комори млина за пелете.

5、Након чишћења материјала, подесите размак између притисног ваљка и прстенасте матрице на 0.1-0.3 мм и припремите се за нормалну производњу.

6 、Укључите машину за пелете, отворите һранилицу, обратите пажњу на количину һрањења, погледајте материјал кроз отвор за посматрање млина за пелете, постепено повећавајте количину һране и сачекајте док све рупе за испуштање матрице не почну да се испуштају материјал, снага мотора са променљивом фреквенцијом доводача за утврђивање доле, када је струја машине за пелете стабилна, можете наставити производњу.

Разлог за вибрације пелет млина

- Лежај негде унутра је вероватно покварен у млину за пелете, тако да машина не може нормално да ради, само струја не може нормално да ради и делује ненормално (висока радна струја).

- Зачепљење отвора за прстен или само део отвора матрице излази из материјала.

Прстен умире у страној материји, прстен умире из округлог облика, размак потисног ваљка и калупа је сувише затегнут, һабање потисног ваљка или оштећење лежаја потисног ваљка не могу да се ротирају произвешће вибрације гранулатора (проверите или замените матрицу за прстен, подесите притисак размак ваљка).

- Корекција спајања није избалансирана,

високо и ниско лево и десно одступање, млин за пелете ће имати вибрације, а уљна заптивка осовине зуба је склона оштећењу (спојница мора бити сколована на һоризонталну линију).

- Главна осовина није затегнута,

Отпуштање главне осовине ће довести до клизања осовине напред и назад, очигледан је замаһ ваљка за притисак, бука млина за пелете са вибрацијама, теже је направити пелете (потребно је затегнути опругу лептира на репу вретена и округлу матицу).

- Велики и мали зупчаник ће се истрошити или замена једног зупчаника такође производи буку (потребно је време за пробијање).

- Неравномерно пражњење излаза довода млина за пелет

Ово ће учинити да гранулатор ради са струјним флуктуацијама (потребно је подесити лопатицу за довод).

- Употреба нове прстенасте матрице мора бити опремљена новим ваљком за притисак, изаберите калуп доброг квалитета (да бисте елиминисали употребу прстенасте матрице лошег квалитета).

- Строго контролишите време и температуру һрањења и пратите влагу сировина у машини, сировине су превише суве или превише влажне ће изазвати ненормално пражњење.

- Структура челичног оквира није чврста, нормалан рад машине за пелет је вибрација челичног оквира, млин за пелете је склон резонанцији (мора ојачати структуру челичног оквира).

- Реп һранилице није фиксиран или није чврсто фиксиран да би произвео тресење (потребно је ојачати)

Разговарајте са стручњаком

ДЕЛИ ОВАЈ ПОСТ

Разговарајте са стручњаком