Odun Peletlerinizin Kararmasının 4 Nedeni ve Pelle Makineniz Beklemedeyken Ne Yapmanız Gerekir?

Sürecinde peletleme, Hiç yavaş pelet çıkışı, düşük verim, çok sert pelet oluşturma, siyah bir fenomen ve hatta kendiliğinden yanma durumuyla karşılaştınız mı?

Soğuduktan sonra, yüksek kaliteli ahşap peletPürüzsüz bir yüzeye sahip renkli bir boya kalemi gibi görünür ve sıkı ve parlak görünür. Kararma durumu meydana gelirse, aşağıdaki durumlardan kaynaklanabilir.

Odun peletlerinin kararma nedenleri

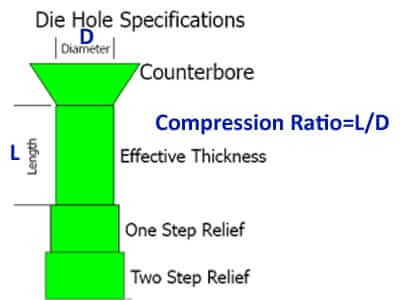

1. Büyük sıkıştırma oranı.

Bu nedenden bahsetmeden önce, sıkıştırma oranından bahsedelim, Halka kalıp sıkıştırma oranı, halka kalıp deliğinin etkin uzunluğunun ve halka kalıbı deliğinin minimum çapının oranını ifade eder; bu, ekstrüzyon mukavemetini yansıtan bir indekstir. the odun pelet değirmeni. Sıkıştırma oranı ne kadar büyük olursa, ekstrüde ahşap pelet o kadar güçlü olur.

Odun pelet değirmeninin sıkıştırma oranı hammaddeye göre belirlenir. Örneğin, kavağın sıkıştırma oranı 1:6, çamın sıkıştırma oranı 1:7, sert ağacın sıkıştırma oranı 1:5, ezilmiş talaşın sıkıştırma oranı 1:5.5, mısır samanının sıkıştırma oranı 1:8, farklı hammaddelerin sıkıştırma oranı farklıdır, hammaddeler ne kadar sertse sıkıştırma oranı o kadar küçük, hammaddeler o kadar kabarık, sıkıştırma oranı o kadar büyük, yani ham maddeler ne kadar kabarıksa o kadar kolay pres kalıplama için, daha fazla lif içeren, daha fazla lif içeren ham maddeler ne kadar kabarıksa Hammadde ne kadar çok lif içerirse, o kadar çok lif içeren malzemenin oluşturulması kolaydır.

Kalıbın sıkıştırma oranı çok büyükse, bu, kalıp deliği boyunca tozun büyük bir direncine ve çok uzun ekstrüzyon süresine, peletlerin çok sert preslenmesine ve verimin düşük olmasına ve hatta yüzeyin karbonize görünmesine neden olur. . Hammaddelerin sıkıştırma oranı ile işlenmesinin eşleşip eşleşmediğini kontrol edersiniz ve halka kalıbın uygun sıkıştırma oranını değiştirirsiniz.

2. Hammadde nemi çok düşük.

Ekstrüzyon işleminde hammadde nemi çok düşükse, malzemeler arasındaki sürtünme artar, bağlantının akışkanlığını artırmak için karşılıklı bağlantıda belirli bir nem miktarı yoktur, kuru öğütme malzemeyi şekillendirmeden önce karbonize eder. odun peletlerinin yüzeyinin karbonlaşmasına ve kararmasına neden olur. Hammaddelerin neminin uygun şekilde artırılması tavsiye edilir.

3. Kurutulmuş malzemenin kendisi karbonlaşmaya sahiptir.

Kurutulmuş malzeme, pelet değirmenine girmeden önce sıcak rüzgardan sonra karbonizasyona neden olursa, üretilen parçacıkların yüzeyi kararır.

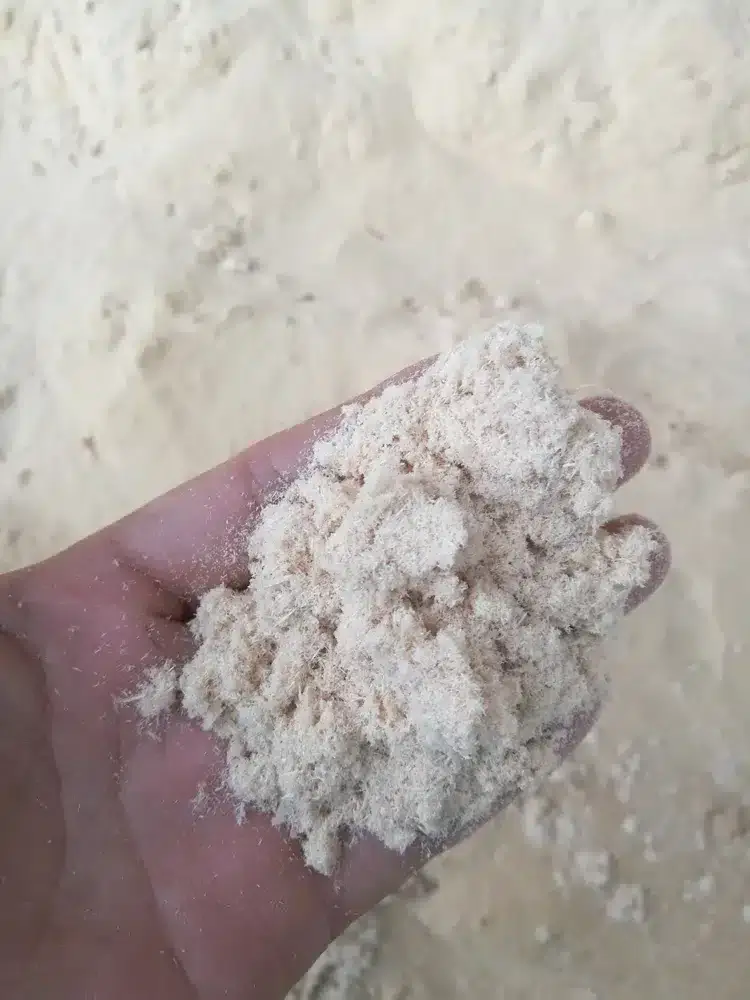

4. Hammadde küflü görünüyor.

Küflenme nedeniyle odun peletlerinin kalitesi değişecek, sadece parlaklık etkilenmekle kalmayacak, aynı zamanda kalorifik değer de düşecek ve bu da yakıtın performansını büyük ölçüde azaltacaktır.

6 Adımdan Sonra Pelet Değirmeni Beklemede

Dikey halka kalıplı pelet değirmenini örnek olarak alın, pelet yapma makinesi beklemedeyken, aşağıdaki nedenden nedenini bulun:

1、Dikey halka kalıplı pelet değirmeninin besleme kapağını açın ve peletleme haznesindeki malzemeyi temizleyin.

2、 Malzemeyi basınç silindiri ile kalıp arasına üflemek için elektrikli süpürge veya üfleyici kullanın.

3、Kalıbı terk etmesi için basınç silindirini sıkın.

4、Pelet değirmen odasındaki malzemeyi tekrar temizleyin.

5、Malzemeyi temizledikten sonra, basınç makarası ile halka kalıbı arasındaki boşluğu 0.1-0.3 mm'ye ayarlayın ve normal üretime hazırlanın.

6、Pelet makinesini açın, besleyiciyi açın, besleme miktarına dikkat edin, malzemeyi pelet değirmeninin gözlem portundan görün, yavaş yavaş yem miktarını artırın ve tüm kalıp boşaltma delikleri boşalmaya başlayana kadar bekleyin malzeme, besleyicinin değişken frekanslı hızlı motor gücü derecelendirmesini belirlemek için, pelet makinesi akımı sabit olduğunda, üretime devam edebilirsiniz.

Pelet değirmeninin titreşiminin nedeni

- İçeride bir yerdeki yatak muhtemelen pelet değirmeninde kırılmıştır, bu nedenle makine normal çalışamaz, sadece akım normal şekilde çalışamaz ve anormal görünür (yüksek çalışma akımı).

- Halka kalıp deliği tıkanıyor veya kalıp deliğinin sadece bir kısmı malzemeden çıkıyor.

Halka yabancı madde içinde kalıplanıyor, halka yuvarlaktan çıkıyor, basınç silindiri ve kalıp boşluğu çok sıkı, basınç silindiri aşınması veya basınç silindiri yatağının hasar görmesi, granülatör titreşimi üretecek (halka kalıbını kontrol edin veya değiştirin, basıncı ayarlayın silindir boşluğu).

- Bağlantı düzeltmesi dengeli değil,

yüksek ve düşük sol ve sağ sapma, pelet değirmeni titreşime sahip olacak ve dişli mili yağ keçesi hasara eğilimlidir (kaplin yatay çizgiye göre ayarlanmalıdır).

- Ana mil sıkılmamış,

Ana şaftın gevşemesi, şaftın ileri ve geri savrulmasına, basınç silindirinin salınımının belirgin olmasına, titreşimli pelet değirmeni gürültüsüne, peletlerin yapılması daha zor olmasına neden olur (mil kuyruk kelebek yayı ve yuvarlak somunu sıkmanız gerekir).

- Büyük ve küçük dişlilerin aşınması veya tek bir dişlinin değiştirilmesi de ses çıkarır (bir alıştırma süresi olması gerekir).

- Pelet değirmeni besleyici çıkışının eşit olmayan şekilde boşaltılması

Bu, öğütücünün mevcut dalgalanmalarla çalışmasını sağlayacaktır (besleyici paletini ayarlamanız gerekir).

- Yeni bir halka kalıbın kullanılması, yeni bir baskı silindiri ile donatılmalıdır, iyi kalitede bir kalıp seçin (düşük kaliteli halka kalıbının kullanımını ortadan kaldırmak için).

- Besleme süresini ve sıcaklığını kesinlikle kontrol edin ve makinedeki ham maddelerin nemini takip edin, ham maddeler çok kuru veya çok nemliyse anormal deşarja neden olur.

- Çelik çerçeve yapısı katı değildir, pelet makinesinin normal çalışması çelik çerçeve titreşimidir, pelet değirmeni rezonansa eğilimlidir (çelik çerçeve yapısını güçlendirmesi gerekir).

- Besleyici kuyruğu sabit değil veya sallamak için sıkıca sabitlenmemiş (takviye edilmesi gerekiyor)

Bir Uzmanla Konuşun

BU GÖNDERİYİ PAYLAŞ

Bir Uzmanla Konuşun