Peletler ve Peletler İçin 18 Yaygın Biyokütle Malzemesi Kalori Değeri

Biyokütle peletleri ısıtma, pişirme ve elektrik üretimi için en çok kullanılan yakıttır. Odun, saman ve tarımsal atık gibi yenilenebilir kaynaklardan üretilirler. Biyokütle peleti, düşük CO2 emisyonları ile temiz enerji sağladıkları için fosil yakıtlara iyi bir alternatiftir.

Biyokütle peletleri, biyokütle kazanları, odun yakıtlı kazanlar, sobalar, şömineler ve pelet sobaları gibi hem konutlarda hem de ticari uygulamalarda kullanılabilir. Rüzgar türbinleri veya güneş panelleri gibi yenilenebilir enerji kaynaklarından elektrik üreten enerji santrallerinde de kullanılırlar. Burada size peletler için yaygın biyokütle peletleri olduğunuzu ve peletlerin kalori değerini göstereceğiz.

Peletler İçin Farklı Biyokütle Malzemeleri

Ahşap Malzemeler

Atık talaşlar, tahta fabrikalarından ve mobilya fabrikalarından gelen talaşlar, ağaç kesme alanlarından gelen atık talaş ve kırpıntılar, inşaat paneli atıkları, bahçe budama, dağ ormanı kütükleri vb.

Bambu Malzemeler

Yemek çubukları, kürdan fabrikası atıkları vb. gibi bambu zanaat atıkları.

Saman Otları

Pamuk sapları, mısır sapları, soya fasulyesi sapları, kolza sapları, buğday sapları, pirinç sapları, manyok sapları, küspe, tütün sapları, deniz iğdesi sapları ve diğer otsu bitki sapları; enerji otu, dev kral otu, yonca otu (esas olarak sığır ve koyun yemi olarak kullanılır)

Peletler İçin Diğer Malzemeler

pirinç kabuğu, fıstık kabuğu; şeker kamışı küspesi, palmiye ipeği, hindistancevizi kabuğu, çay tohumu kabuğu, inek gübresi, meyve kalıntısı vb.

Biyokütle Pelet Üretim Süreci

Biyokütle peletlerinin üretimi, hammadde ön işlemi, peletleme bölümü ve son işlem süreci dahil olmak üzere birçok adımdan oluşur.

Ön arıtma işlemi, malzemelerinizi 3-5 mm'lik küçük boyutta işlemek anlamına gelir, bu işlem şunları içerir: ezme ve kurutma gerekirse. Çünkü pelet yapmak için malzemenizin neminin %10-15 olduğundan emin olmalısınız.

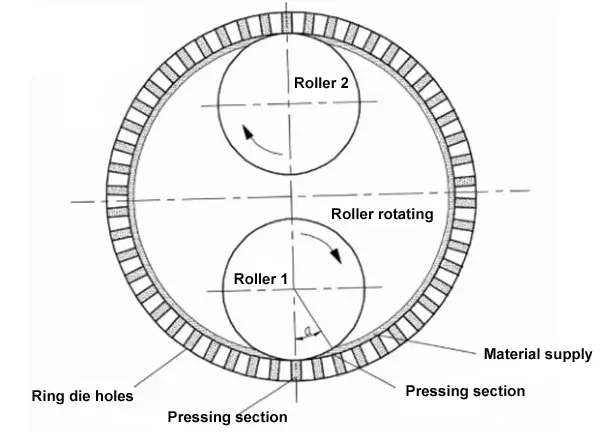

Pelet bölüm, hazır malzemelerin biyokütle topaklarına preslenmesi anlamına gelir. Malzemeler peletleme odasına beslenecek, merdane ile kalıp arasında beslenecek ve dönen merdane tarafından defalarca preslenecek, sıcaklık malzemenin Lignin ve lif içeriğini değiştirecek, onları yumuşatacak ve müteakip artış Yapışmada, son olarak şekillendirilmiş peletler kalıp deliğinden dışarı itilecek ve dış döner bıçak tarafından kesilecektir.

Nihai arıtma işlemi, nihai peletlerin soğutulmasını ve paketlenmesini içerir. Peletlerin kolay ve daha uzun süre saklanması için bu adımlar çok önemlidir.

Farklı Pelet Kalori Değeri

Biyokütle malzemesinin türü, pelet kalorifik değeri, pelet yakıtın kalorifik değerinin bir özetini yaptık: tarımsal hammadde pelet yakıtın kalorifik değeri genellikle 3000-4200kcal/kg civarındadır, ormancılık hammaddesi pelet yakıtın kalorifik değeri genellikle 4200-5000kcal/kg civarında daha yüksektir. , ormancılık tipi pelet yakıtın kalorifik değeri karbonizasyondan sonra 7000 kcal/kg'dan az değildir.

| Farklı Pelet Kalori Değeri | |

| Yabani Ot Peletlerinin Kalori Değeri | 3800kcal/kg |

| Pirinç Kabuğu Peletlerinin Kalori Değeri | 3300-3500kcal/kg |

| Pirinç Samanı Peletleri Kalori Değeri | 3400-3600kcal/kg |

| Mısır Sapı Peletleri Kalori Değeri | 3500-3700kcal/kg |

| Mısır Koçanı Kalori Değeri | 3500-3800kcal/kg |

| Buğday Samanı Peletlerinin Kalori Değeri | 3400-3600kcal/kg |

| Fıstık Kabuklarının Kalori Değeri | 4100kcal/kg |

| Çin Köknarı Peletlerinin Kalori Değeri | 4587kcal/kg |

| Çam Odun Peletleri Kalori Değeri | 4552kcal/kg |

| Kavak Peletleri Kalori Değeri | 4286kcal/kg |

| İnek Gübresi Peletlerinin Kalori Değeri | 2779kcal/kg |

| Yakacak Odun Peletleri Kalori Değeri | 4003kcal/kg |

| Ağaç Yaprağı Peletleri | 3300kcal/kg |

| Fasulye Pole Pelet Kalori Değeri | 3862kcal/kg |

| Sorgum Sapı Peletlerinin Kalori Değeri | 3350kcal/kg |

| Sophora Çubuğu Kalori Değeri | 4323kcal/kg |

| Talaş Peletleri Kalori Değeri | 4401kcal/kg |

| Furfural Kalıntı Kalori Değeri | 3145kcal/kg |

Pelet Kalitesini Etkileyen Faktörler

1、Hammadde Türü

Farklı hammadde türleri, peletleme işlemi oldukça farklıdır, büyük miktarda tarım ve ormancılık atıkları arasında, bazılarının ezildikten sonra pelet haline getirilmesi çok daha kolaydır, ancak bazıları oldukça zordur. Hammadde türü, odun peletlerinin yoğunluğu, gücü, kalorifik değeri vb. Gibi pelet oluşturma kalitesini etkileyecektir ve ayrıca biyokütle pelet değirmeninin çıktısı ve güç tüketimi üzerinde belirli bir etkiye sahiptir.

2、Hammadde Boyutu

Hammadde partikül boyutu da pelet oluşumunu etkileyen önemli bir faktördür. Genel olarak konuşursak, ham maddelerin boyutu ne kadar ince olursa, pelet mukavemeti o kadar yüksek olacaktır, ancak nemi ayarlamak için uygun değildir ve aglomera bağlaması kolaydır. Ayrıca, kırılan hammaddeler çok ince ise, bu, kırma işleminde yüksek enerji tüketimine neden olacaktır.

Hammadde partikül boyutunun çok kaba olması, kalıbın ve basınç silindirinin aşınmasını ve yırtılmasını artıracaktır, özellikle küçük çaplı kalıp için peletlerin oluşturulması çok daha zor olacaktır, bu, malzeme yumuşatıcı macun etkisinin zayıf olmasına ve yüksek malzeme ile sonuçlanmasına neden olacaktır. tüketim, düşük verim, nihai pelet çıktısı da yüksek toz oranı içerecektir.

Aşağıdakiler, testimize göre farklı boyutta pelet oluşturan peletlerin sonuçlarıdır, malzeme olarak en uygun halka kalıp sıkıştırma oranı, en uygun nem içeriği ve nihai pelet çapı 8 mm olan mısır samanını alıyoruz, lütfen aşağıdaki nihai sonucu kontrol edin :

| Parçacık Boyut Aralığı (mm) | Yoğunluk(ton / m3) |

| 0~1 | 1.13 |

| 1~5 | 1.25 |

| 5~10 | 1.01 |

| > 10 | 0.79 |

3、Hammaddelerin Nem İçeriği

Hammaddelerin nem içeriği çok düşük olduğunda, hammaddeler arasındaki sürtünme kaymayı ve uzamayı sınırlayacaktır, bu nedenle ham maddelerin kombinasyonu yeterince yakın değildir, pelet oluşturan peletler sert olmayacak ve hatta şekillendirilmesi zor olacaktır; Hammaddelerin nem içeriği çok yüksek olduğunda, hammadde parçacıklarının akışı iyi olmasına rağmen, tamamen uzatılabilir ve karşılıklı etkileşim, ancak fazla su, hammaddeler arasında dağıtılan hammaddelerden ekstrüde edilecektir. parçacıkların sıkıca oturması zor olacaktır, ayrıca şekillendirmenin sağlam olmamasına ve hatta şekillendirilmesinin zor olmasına neden olacaktır.

Pelet üretmek için gereken nem, sıcaklığa ve diğer faktörlere bağlı olarak farklı ham maddeler için farklıdır, gereken ham madde neminin çoğu %8 ila %15'tir, ancak tik ağacı gibi daha yüksek neme ihtiyaç duyan bazı özel malzemeler vardır. %50'ye kadar vb., Pelet yapmadan önce ön test yapmak daha iyidir, çünkü bu nihai pelet kalitesini etkileyecektir. Hammaddelerin aşırı nemi için, genellikle kurutma işlemi yoluyla peletlemeden önce nemi azaltmak için işlenmelidir.

4. Şekillendirme Basıncı

Şekillendirme basıncı, malzeme peletlerinin oluşturulmasının en temel koşuludur. Hammadde, yalnızca yeterli basınçla peletler halinde sıkıştırılabilir. Bununla birlikte, presleme basıncı, halka kalıbın şekli ve boyutu ile yakından ilgilidir. Halka kalıp sıkıştırma oranı çok küçükse, kalıp deliğinin etkin uzunluğu kısadır, halka kalıp deliğindeki malzeme baskı basıncı küçüktür, verim yüksek olmasına rağmen nihai olarak halka kalıbını kolayca sıkabilirler. peletler gevşek olacak ve görünüm düzgün olmayacak;

Halka kalıp sıkıştırma oranı çok büyükse, kalıp deliğinin etkili uzunluğu uzundur, kalıp deliğindeki malzemenin basıncı ne kadar yüksekse, nihai pelet yoğunluğu daha yüksektir, peletler pürüzsüz ve kalitelidir, ancak çıktı pelet değirmeni azaltılacak ve peletleme maliyeti buna göre artacaktır. Referansınız için farklı halka kalıp sıkıştırma oranıyla mısır sapı peletleme sonucu aşağıdadır:

| Sıkıştırma Oranı | Yoğunluk(ton / m3) | Üretim Kapasitesi(kg/h) | Güç Tüketimi(kw*h/t) |

|---|---|---|---|

| 3.5 | 0.91 | 500 | 64 |

| 4 | 1.05 | 780 | 46.21 |

| 4.5 | 1.21 | 900 | 46.78 |

| 5 | 1.23 | 800 | 54.23 |

| 5.5 | 1.22 | 650 | 71.32 |

Sonuç

Gerçek biyokütle pelet üretim sürecinde, hammaddelerin doğası, ön arıtma yöntemleri, ekipman parametreleri vb. birbiriyle etkileşim halindedir, bu nedenle birim enerji tüketimini, üretim oranını, bakım ve üretim maliyetini de dikkate almak gerekir. vb., En ideal peletleme prosedürünü bulmak için bunları gerçek istatistiklerle birleştirin, ardından en iyi güç ve dayanıklılık biyokütle pelet yakıtını üretebilirsiniz.

Bir Uzmanla Konuşun

BU GÖNDERİYİ PAYLAŞ

Bir Uzmanla Konuşun