4 põhjust, miks teie puidugraanulid mustaks lähevad ja mida teha, kui teie Pelle masin on ootel

Protsessis granuleerimine, kas olete kunagi kohanud aeglast graanulitoodangut, madalat saagist, liiga kõva pelletite moodustumist, musta nähtust või isegi isesüttimist?

Pärast jahutamist, kvaliteetne puidugraanuls näevad välja nagu sileda pinnaga värvilised värvipliiatsid ning näevad välja pingul ja läikivad. Kui mustaks muutuv olukord tekib, võivad selle põhjuseks olla järgmised asjaolud.

Puidugraanulite mustaks muutumise põhjused

1. Suur surveaste.

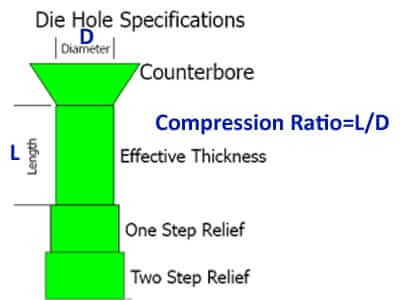

Enne kui sellest põhjusest räägime, räägime kokkusurumisastmest, Ring stantside surveaste viitab rõngasvormi augu efektiivse pikkuse ja rõngasvormi augu minimaalse läbimõõdu suhtele, mis on indeks, mis peegeldab a puidugraanulitehas. Mida suurem on surveaste, seda tugevam on ekstrudeeritud puidugraanul.

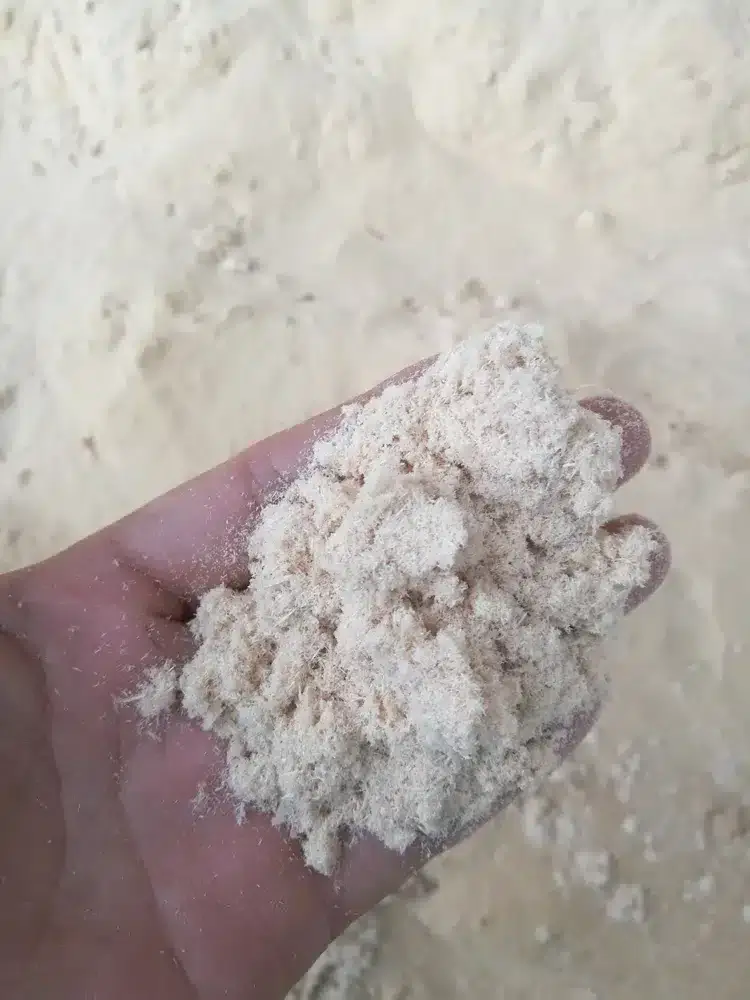

Puidugraanulitehase surveaste määratakse vastavalt toorainele. Näiteks papli tihendussuhe on 1:6, männil 1:7, lehtpuul 1:5, purustatud laastudel 1:5.5, maisi põhul. on 1:8, erinevate toorainete surveaste on erinev, mida kõvemad on toorained, seda väiksem on surveaste, mida kohevamad on toorained, seda suurem on surveaste, st mida kohevamad on toorained, seda lihtsam pressvormimiseks, seda kohevamad on rohkem kiudaineid sisaldavad, rohkem kiudaineid sisaldavad toorained Mida kohevam on tooraines rohkem kiudaineid, seda rohkem on kiudaineid sisaldavat materjali kerge vormida.

Kui matriitsi surveaste on liiga suur, põhjustab see pulbri suurt takistust läbi matriitsi augu ja liiga pika ekstrusiooniaja, pelletid pressitakse liiga kõvasti välja ja saagis on väike või isegi pind tundub karboniseerunud. . Kontrollite, kas kokkusurumisaste ja tooraine töötlemine sobivad, ning asendate rõngasvormi sobiva surveastme.

2. Tooraine niiskus on liiga madal.

Kui toormaterjali niiskus on ekstrusiooniprotsessis liiga madal, suureneb materjalidevaheline hõõrdumine, vastastikuses ühenduses puudub konkreetne niiskuse kogus ühenduse voolavuse suurendamiseks, kuivlihvimine muudab materjali enne vormimist karboniseerituks, mis põhjustab puidugraanulite pinna karboniseerumist ja mustaks muutumist. Soovitatav on toormaterjalide niiskust asjakohaselt suurendada.

3. Kuivatatud materjal ise on karboniseerunud.

Kui kuivatatud materjal karboniseerub pärast kuuma tuult enne pelletiveskisse minekut, siis pind tekkivad osakesed mustaks.

4. Tooraine tundub hallitanud.

Puidugraanulite kvaliteet muutub hallituse tõttu, mitte ainult läige, samal ajal väheneb ka kütteväärtus, mis vähendab oluliselt kütuse jõudlust.

6 sammu pärast Pelletitehas Ootel

Võtke näiteks vertikaalse rõngaga graanuliveski, kui pelletite valmistamise masin on ootel, leidke põhjus allolevast põhjusest:

1. Avage vertikaalse rõngaga graanuliveski etteande kaas ja puhastage materjal granuleerimiskambris.

2. Kasutage tolmuimejat või puhurit, et puhuda materjal surverulli ja matriitsi vahele.

3. Pingutage surverulli, et see stantsist lahkuks.

4. Puhastage materjal uuesti pelletiveski kambris.

5、Pärast materjali puhastamist reguleerige surverulli ja rõngasvormi vaheline vahe 0.1-0.3 mm-ni ja valmistuge normaalseks tootmiseks.

6 、 Lülitage graanulimasin sisse, avage söötja, pöörake tähelepanu sööda kogusele, vaadake materjali läbi pelletitehase vaatluspordi, suurendage järk-järgult sööda kogust ja oodake, kuni kõik matriitsi tühjendusavad hakkavad tühjenema. materjal, sööturi muutuva sagedusega mootori võimsuse nimiväärtus, et määrata kindlaks, kui pelletimasina vool on stabiilne, saate tootmist jätkata.

Pelletiveski vibratsiooni põhjus

- Kusagil sees olev laager on ilmselt pelletitehases katki, nii et masin ei saa normaalselt töötada, lihtsalt vool ei saa normaalselt töötada ja tundub ebanormaalne (suur töövool).

- Rõngasvormi augu ummistus või ainult osa matriitsi august tuleb materjalist välja.

Rõngas sureb võõrkehade sisse, rõngas sureb välja, surverulli ja stantside vahe on liiga tihe, surverulli kulumine või surverullilaagri kahjustus ei saa pöörata, tekitab granulaatori vibratsiooni (kontrollige või asendage rõngasvorm, reguleerige rõhku rullide vahe).

- Ühenduse korrektsioon ei ole tasakaalustatud,

Kõrge ja madal kõrvalekalle vasakule ja paremale, pelletiveski vibreerib ja hammasvõlli õlitihend võib kahjustada (ühendus peab olema horisontaaljooneni koolitatud).

- Peavõll ei ole pingutatud,

Põhivõlli lõdvenemine tekitab võlli ette- ja tahasuunalise tõmbumise, surverulli kõikumine on ilmne, pelletiveski müra koos vibratsiooniga, graanulite valmistamine on keerulisem (vaja pingutada spindli saba liblikvedru ja ümarmutter).

- Suur ja väike käik kuluvad või ühe käigu väljavahetamine tekitab samuti müra (peab olema sissemurdmisaeg).

- Ebaühtlane tühjendamine pelletitehase sööturi väljalaskeava

See paneb granulaatori töötama voolukõikumiste korral (peab sööturilaba reguleerima).

- Uue rõngasvormi kasutamine tuleb varustada uue surverulliga, valida hea kvaliteediga stants (et välistada halva kvaliteediga rõngasvormi kasutamine).

- Kontrollige rangelt söötmisaega ja temperatuuri ning jälgige masinas olevate toorainete niiskust, liiga kuivad või niisked toorained põhjustavad ebanormaalset tühjenemist.

- Terasraami struktuur ei ole kindel, graanulimasina tavaline töö on terasraami vibratsioon, pelletivabrik on altid resonantsile (peab tugevdama terasraami konstruktsiooni).

- Söötja saba ei ole loksutamiseks fikseeritud või tugevalt fikseeritud (vajab tugevdada)

Rääkige eksperdiga

JAGA SEDA POSTITUST

Rääkige eksperdiga