18 levinumat pelletite biomassimaterjali ja graanulite kütteväärtus

Biomassigraanulid on enim kasutatav kütus kütteks, toiduvalmistamiseks ja elektri tootmiseks. Need on valmistatud taastuvatest ressurssidest, nagu puit, põhk ja põllumajandusjäätmed. Biomassi graanulid on hea alternatiiv fossiilkütustele, kuna need pakuvad puhast energiat madala CO2 emissiooniga.

Biomassigraanuleid saab kasutada nii elamutes kui ka ärilistes rakendustes, nagu biomassi katlad, puuküttel töötavad katlad, ahjud, kaminad ja pelletikahjud. Neid kasutatakse ka elektrijaamades, mis toodavad elektrit taastuvatest energiaallikatest, näiteks tuuleturbiinidest või päikesepaneelidest. Siin näitame teile tavalisi graanulite biomassigraanuleid ja nende graanulite kütteväärtust.

Erinevad biomassi materjalid pelletite jaoks

Puidust materjalid

Hakkejäätmed, plaaditehaste ja mööblivabrikute laastud, raielangide saepuru- ja lõikejäätmed, ehituspaneelide jäätmed, aialõikus, mägimetsa palgid jne.

Bambusest materjalid

Bambusest käsitööjäätmed, nagu söögipulgad, hambaorkide tehasejäätmed jne.

Õlekõrred

Puuvilla-, maisi-, soja-, rapsi-, nisu-, riisi-, manioki-, bagassi-, tubaka-, astelpaju- ja muude rohtsete taimede varred; energiarohi, hiid-kuninghein, lutsernirohi (kasutatakse peamiselt veiste ja lammaste söödana)

Muud materjalid pelletite jaoks

Riisi kest, maapähkli kest; suhkruroo bagasse, palmi siid, kookospähkli kest, teeseemne kest, lehmasõnnik, puuviljajäägid jne.

Biomassi graanulite tootmisprotsess

Biomassi graanulite tootmine koosneb mitmest etapist, sealhulgas tooraine eeltöötlusest, granuleerimissektsioonist ja lõpptöötlusprotsessist.

Eeltöötlusprotsess tähendab teie materjalide töötlemist väikese suurusega 3-5 mm, see protsess hõlmab purustamine ja kuivatamine vajadusel. Sest pelletite valmistamisel tuleb jälgida, et materjali niiskus oleks 10-15%.

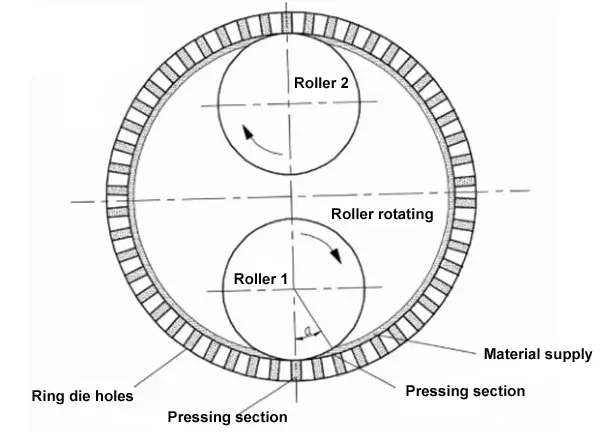

Granuleerimine osa tähendab valmismaterjalide pressimist biomassi graanuliteks. Materjalid juhitakse granuleerimisruumi, need juhitakse rulli ja matriitsi vahele ning pöörlev rull surub neid aeg-ajalt, temperatuur muudab materjali ligniini ja kiudainesisaldust, muudab need pehmeks ja seejärel suurendab. nakkumisel lükatakse vormitud graanulid lõpuks matriitsi august välja ja lõigatakse välimise pöörleva noaga.

Lõplik töötlemisprotsess hõlmab lõplike pelletite jahutamist ja pakkimist. Need sammud on olulised, et muuta graanulid lihtsaks ja ladustamiseks pikemaks ajaks.

Erinevad graanulite kütteväärtus

Biomassi materjali tüüp määrab graanulite kütteväärtus, tegime kokkuvõtte pelletikütuse kütteväärtusest: põllumajandustoorme pelletikütuse kütteväärtus on üldiselt umbes 3000-4200 kcal/kg, metsandustoorme pelletikütuse kütteväärtus on üldiselt kõrgem, umbes 4200-5000 kcal/kg. , metsandustüüpi pelletikütuse kütteväärtus ei ole pärast karboniseerimist alla 7000kcal/kg.

| Erinevad graanulite kütteväärtus | |

| Umbrohugraanulite kütteväärtus | 3800 kcal/kg |

| Riisikestade graanulite kütteväärtus | 3300-3500kcal/kg |

| Riisikõrregraanulite kütteväärtus | 3400-3600kcal/kg |

| Maisivarre graanulite kütteväärtus | 3500-3700kcal/kg |

| Maisitõlviku kütteväärtus | 3500-3800kcal/kg |

| Nisuõlgede graanulite kütteväärtus | 3400-3600kcal/kg |

| Maapähklikoorte kütteväärtus | 4100 kcal/kg |

| Hiina kuusegraanulite kütteväärtus | 4587 kcal/kg |

| Männipuidugraanulite kütteväärtus | 4552 kcal/kg |

| Pappelgraanulite kütteväärtus | 4286 kcal/kg |

| Lehmasõnniku graanulite kütteväärtus | 2779 kcal/kg |

| Küttepuidu graanulid Kütteväärtus | 4003 kcal/kg |

| Puulehtede graanulid | 3300 kcal/kg |

| Bean Pole graanulite kütteväärtus | 3862 kcal/kg |

| Sorgo varregraanulite kütteväärtus | 3350 kcal/kg |

| Sophora Sticki kütteväärtus | 4323 kcal/kg |

| Puiduhakke graanulid kütteväärtus | 4401 kcal/kg |

| Furfuraali jäägi kütteväärtus | 3145 kcal/kg |

Pelleti kvaliteeti mõjutavad tegurid

1. Tooraine tüüp

Erinevat tüüpi toorained, selle granuleerimisprotsess on üsna erinev, suures koguses põllumajandus- ja metsandusjäätmete hulgas on mõnda pärast purustamist palju lihtsam graanuliteks vormida, kuid mõnda on üsna raske. Tooraine tüüp mõjutab moodustunud graanulite kvaliteeti, näiteks puidugraanulite tihedust, tugevust, kütteväärtust jne, ning sellel on ka teatud mõju biomassi pelletitehase toodangule ja energiatarbimisele.

2, tooraine suurus

Tooraine osakeste suurus on samuti oluline pelletite moodustumist mõjutav tegur. Üldiselt võib öelda, et mida peenem on tooraine suurus, seda suurem on graanulite tugevus, kuid see ei sobi niiskuse reguleerimiseks ja kergesti aglomeeritavaks liimimiseks. Ja ka kui purustatud tooraine on liiga peeneks, põhjustab see purustamisel suure energiakulu.

Kui tooraine osakeste suurus on liiga jäme, suurendab see stantsi ja surverulli kulumist, pelletite moodustumine on palju raskem, eriti väikese läbimõõduga matriitsi puhul, mis põhjustab materjali pehmendava pasta mõju halvasti ja tulemuseks on kõrge materjalisisaldus. tarbimine, madal saagis, lõppgraanulite toodang sisaldab ka suurt pulbri kiirust.

Järgmised on meie testi põhjal moodustunud erineva suurusega materjalide graanulite tulemused, materjalina võtame maisiõled, kõige sobivama rõngasvormi surveastmega, sobivaima niiskusesisaldusega ja lõpliku graanulite läbimõõduga 8 mm, palun kontrollige lõpptulemust allpool. :

| Osakeste suuruse vahemik (mm) | Tihedus (tonni / m3) |

| 0 ~ 1 | 1.13 |

| 1 ~ 5 | 1.25 |

| 5 ~ 10 | 1.01 |

| > 10 | 0.79 |

3. Tooraine niiskusesisaldus

Kui tooraine niiskusesisaldus on liiga madal, piirab toorainete vaheline hõõrdumine libisemist ja pikenemist, mistõttu toorainete kombinatsioon ei ole piisavalt tihe, moodustunud graanulid ei muutu tugevaks või isegi raskesti vormitavaks; Kui tooraine niiskusesisaldus on liiga kõrge, kuigi tooraineosakeste vool on hea, saab seda täielikult pikendada ja vastastikust seotust, kuid liigne vesi pressitakse toorainest välja, jaotatakse toorainete vahel, toorainete vahel osakesi on raske tihedalt sobituda, need põhjustavad ka vormimise ebakindlat või isegi raskesti vormitavat.

Graanulite tootmiseks vajalik õhuniiskus on erinevate toorainete puhul erinev, sõltudes temperatuurist ja muudest teguritest, suurem osa tooraine nõutavast niiskusest on 8–15%, kuid mõned erimaterjalid vajavad kõrgemat õhuniiskust, näiteks tiikpuu vajab ühtlast niiskust. kuni 50% jne. Parem on neid enne pelletite valmistamist eelkatsetada, kuna see mõjutab lõplikku graanulite kvaliteeti. Liigne niiskuse korral tuleb toorainet enne granuleerimist töödelda niiskuse vähendamiseks, tavaliselt kuivatamise käigus.

4. Rõhu moodustamine

Vormimisrõhk on materjaligraanulite moodustamise kõige põhitingimus. Ainult piisava rõhu korral saab tooraine pelletiteks pressida. Pressimisrõhk on aga tihedalt seotud rõngasvormi kuju ja suurusega. Kui rõngasvormi surveaste on liiga väike, matriitsi augu efektiivne pikkus on lühike, rõngasvormi augus olev materjal on väike, on rõngasvormi kergesti välja pigistatav, kuigi saagis on suur, kuid lõplik graanulid on lahtised ja välimus ei ole sile;

Kui rõngasvormi surveaste on liiga suur, on matriitsi augu efektiivne pikkus pikk, mida suurem on materjali rõhk matriitsi augus, graanulite lõplik tihedus on suurem, graanulid on siledad ja kvaliteetsed, kuid väljund graanulitehast vähendatakse ja vastavalt suurendatakse granuleerimise maksumust. Järgmine on teie jaoks erineva rõngasvormi surveastmega maisivarre granuleerimise tulemus:

| Kompressioonisuhe | Tihedus (tonni / m3) | Tootmisvõimsus (kg/h) | Energiatarve (kw*h/t) |

|---|---|---|---|

| 3.5 | 0.91 | 500 | 64 |

| 4 | 1.05 | 780 | 46.21 |

| 4.5 | 1.21 | 900 | 46.78 |

| 5 | 1.23 | 800 | 54.23 |

| 5.5 | 1.22 | 650 | 71.32 |

Järeldus

Tegelikus biomassigraanulite tootmisprotsessis on tooraine iseloom, eeltöötlusmeetodid, seadmete parameetrid jne omavahel seotud, mistõttu tuleb arvestada ka ühiku energiatarbimist, tootmiskiirust, hooldus- ja tootmiskulusid, jne. Kombineerige need tegeliku statistikaga, et leida kõige ideaalsem granuleerimisprotseduur, siis saate toota parima tugevuse ja vastupidavuse biomassist pelletikütust.

Rääkige eksperdiga

JAGA SEDA POSTITUST

Rääkige eksperdiga