Analyse en optimalisatie van warmtebronnen van industriële drogers

Vanwege het brede scala aan toepassingen, industriële drogers kan complexe materialen drogen. Industriële drogers stellen verschillende eisen aan warmtebron- en warmtebronapparatuur. Zodra het te drogen materiaal is bepaald, wordt ook de keuze van de warmtebron bevestigd. Het type warmtebron van de industriële droger en de vorm van de warmtewisselingsapparatuur bepalen grotendeels de bedrijfskosten en productiekosten van de apparatuur, dus de technische en economische indicatoren van de industriële drogerapparatuur hangen niet alleen af van het redelijke ontwerp en de normale werking van de droogapparatuur zelf, maar ook voor een groot deel. Het hangt ook nauw samen met de gekozen warmtebron en gebruiksmethode. De meest gebruikte brandstoffen voor warmtebronnen zijn: vaste, vloeibare, gas, warmtedrager en elektrische energie. Diverse brandbare stoffen (steenkool, aardgas, vloeibaar petroleumgas, brandbaar chemisch gas) en luchtverbrandingsproducten, waterdamp, warm water, elektriciteit.

Industriële Droger Warmtebron Selectie Basis

De basis voor het selecteren van de warmtebron van de industriële droger moet aan de volgende eisen voldoen:

- Eisen aan de productkwaliteit. De verwarmingstemperatuur en de reinheid van de warmtebron hebben een grote invloed op de kwaliteit van het materiaal.

- Milieueisen. Tijdens het verbrandingsproces zullen sommige verbrandingswarmtebronnen een eigenaardige geur of rook produceren, die het milieu zal vervuilen nadat ze in de atmosfeer zijn geloosd. Dergelijke warmtebronnen moeten met de nodige voorzichtigheid worden gebruikt.

- Voordelig en makkelijk te verkrijgen. De gekozen warmtebron wordt aangepast aan de lokale omstandigheden, waarbij niet alleen rekening wordt gehouden met verschillende kosten, maar ook of deze gemakkelijk verkrijgbaar is.

- Beveiliging. Bij direct gestookte warmtebronnen is één punt belangrijker. Sommige te drogen materialen zijn brandbaar, explosief of gemakkelijk te oxideren. Het is het beste om indirecte warmtewisselaars te gebruiken voor het verwerken van dergelijke materialen. Voor direct gestookte warmtebronnen zijn speciale vlamvertragende of explosieveilige maatregelen vereist.

Onder het nationale milieubeschermingsbeleid, fabrikant van industriële drogers moeten nieuwe alternatieve energieoplossingen ontwikkelen om het normale gebruik van drogers te waarborgen onder de premisse van het voldoen aan milieubeschermingsemissies. Als traditionele energiebron steenkool wordt gebruikt als de voorkeurswarmtebron voor industriële drogers vanwege de "lage prijs en gemakkelijke toegang". Op dit moment zijn de belangrijkste binnenlandse alternatieven: aardgas, luchtenergiewarmtepomp, biomassadeeltjes, stoom en andere methoden.

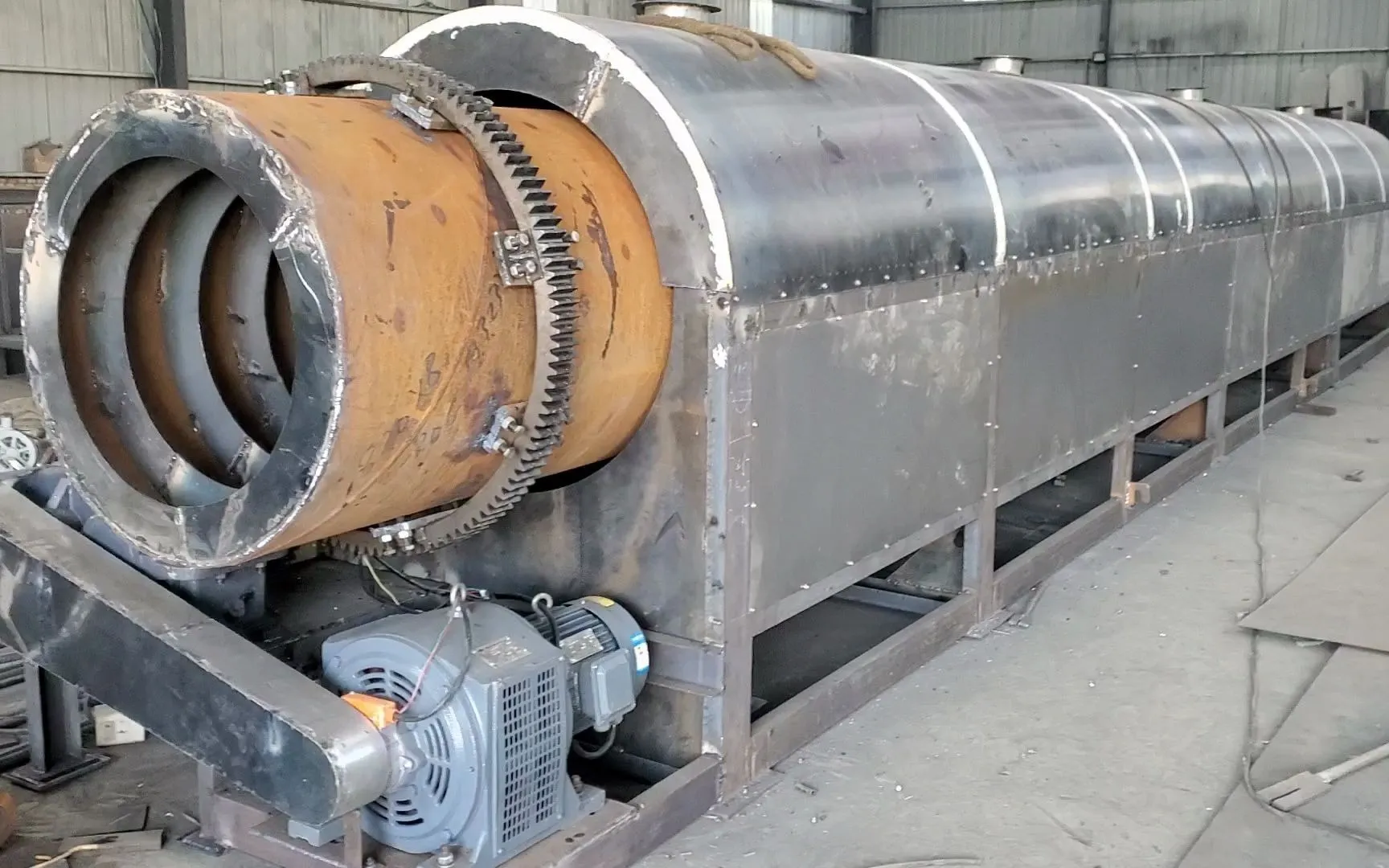

Er zijn veel beschikbare warmtebronnen voor de door ons geproduceerde triple pass droger. Ingenieurs zullen geschikte warmtebronnen configureren volgens de behoeften van de klant. Met stabiele prestaties en een gehumaniseerd ontwerp hebben onze industriële drogers de voorkeur in binnen- en buitenland en worden ze veel gebruikt in de voedingsmiddelen-, chemische, diervoeder-, geneeskunde-, landbouw- en andere industrieën. Zorg voor betrouwbare kwaliteit, zeer efficiënte energiebesparende droogapparatuur voor de industrie.

Hoe de warmtebron en ventilator van een industriële droger redelijk configureren?

In de systeemopstelling van de industriële droger wordt onder normale omstandigheden het warmtebronsysteem doorgaans samengesteld met een direct gestookte heteluchtkachel. Wanneer de slak wordt gedroogd, wanneer de rookgastemperatuur bijna 800°C bedraagt, is het gemakkelijk om herkristallisatie van korrelige hoogovenslak te veroorzaken en zijn hydraulische activiteit te verliezen. Daarom moet tijdens het droogproces van het materiaal de vereiste droogtemperatuur worden bepaald op basis van de verschillende vocht- en fysieke eigenschappen van het materiaal, zodat het niet gemakkelijk is om veranderingen in fysieke eigenschappen te veroorzaken en de kwaliteit van het eindproduct te beïnvloeden. .

In het eigenlijke productieproces kan, wanneer de rookgastemperatuur van de heteluchtkachel te hoog is, deze goed gemengd worden met koude lucht om aan te passen en af te koelen. Tussen de verbrandingskamer en de droger kan een speciale regelklep voor koude lucht in de mengkamer worden geplaatst om de temperatuur van het rookgas dat de droger binnenkomt te regelen en te regelen. De cementdroger kan ook het hete uitlaatgas van de voorverwarmer van de ovenstaart en de roosterkoeler als warmtebron gebruiken en kan worden gebruikt in combinatie met de stofverwijderingsapparatuur.

De functie van het luchtinlaatsysteem in het droogsysteem is om snel uitlaatgassen met een hoge luchtvochtigheid en lage temperatuur af te voeren en de droogefficiëntie te verbeteren. Om te voorkomen dat de waterdamp in het uitlaatgas in het systeem condenseert, wat moeilijkheden bij het verwijderen van stof veroorzaakt (plakkerig zakfenomeen), moet de temperatuur van het uitlaatgas van de droger worden geregeld op ongeveer 120-125 °C . Wanneer de temperatuur van het uitlaatgas laag is, is de natuurlijke ventilatiecapaciteit van de schoorsteen niet voldoende om de vloeistofweerstand van de droogapparatuur en stofverwijderingsapparatuur te overwinnen, dus wordt de door de ketel geïnduceerde ventilator vaak gebruikt als het ventilatievermogen van de industriële droger .

Praat met een deskundige

DEEL DIT BERICHT

Praat met een deskundige