4 მიზეზი, რის გამოც თქვენი ხის მარცვლები შავდება და რა უნდა გააკეთოთ, როდესაც თქვენი პელე მანქანა შეჩერებულია

Პროცესში პელეტირება, ოდესმე შეგხვედრიათ მარცვლების ნელი გამომუშავება, დაბალი მოსავლიანობა, გრანულების ძალიან რთული ფორმირება, შავი ფენომენი ან თუნდაც სპონტანური წვის სიტუაცია?

გაგრილების შემდეგ, მაღალი ხარისხის ხის მარცვლებიs ჰგავს ფერად ფანქრებს გლუვი ზედაპირით და გამოიყურება მჭიდრო და მბზინავი. თუ გაშავების სიტუაცია მოხდა, ეს შეიძლება გამოწვეული იყოს შემდეგი გარემოებებით.

ხის მარცვლების გაშავების მიზეზები

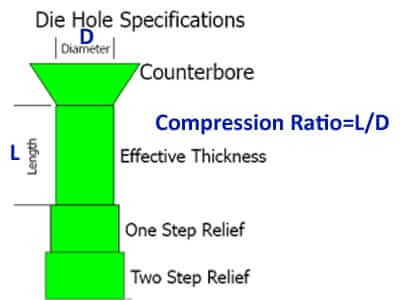

1. დიდი შეკუმშვის კოეფიციენტი.

სანამ ამ მიზეზზე ვისაუბრებთ, მოდით ვისაუბროთ შეკუმშვის კოეფიციენტზე, რგოლების შეკუმშვის კოეფიციენტი ეხება რგოლის ხვრელის ეფექტური სიგრძის თანაფარდობას და რგოლის ხვრელის მინიმალურ დიამეტრს, რაც არის ინდექსი, რომელიც ასახავს ექსტრუზიის სიძლიერეს. The ხის მარცვლების წისქვილი. რაც უფრო დიდია შეკუმშვის კოეფიციენტი, მით უფრო ძლიერია წნეხილი ხის მარცვლები.

ხის მარცვლების შეკუმშვის კოეფიციენტი განისაზღვრება ნედლეულის მიხედვით. მაგალითად, ვერხვის შეკუმშვის თანაფარდობა არის 1:6, ფიჭვის შეკუმშვის თანაფარდობა არის 1:7, ხის შეკუმშვის თანაფარდობა არის 1:5, დაქუცმაცებული ნამსხვრევების შეკუმშვის თანაფარდობა არის 1:5.5, სიმინდის ჩალის შეკუმშვის თანაფარდობა. არის 1:8, სხვადასხვა ნედლეულის შეკუმშვის კოეფიციენტი განსხვავებულია, რაც უფრო მძიმეა ნედლეული, მით უფრო მცირეა შეკუმშვის კოეფიციენტი, რაც უფრო ფუმფულაა ნედლეული, მით მეტია შეკუმშვის კოეფიციენტი, ანუ რაც უფრო ფუმფულაა ნედლეული მით უფრო ადვილია ჩამოსხმის დასაჭერად, რაც უფრო ფუმფულაა ნედლეული, რომელიც შეიცავს მეტ ბოჭკოს, რაც უფრო მეტ ბოჭკოს შეიცავს.

თუ საყრდენის შეკუმშვის კოეფიციენტი ძალიან დიდია, ეს გამოიწვევს ფხვნილის დიდ წინააღმდეგობას კვარცხლბეკის ხვრელში და ძალიან დიდ ექსტრუზიის დროს, გრანულები ძალიან ძლიერად იწელება და მოსავლიანობა დაბალია, ან ზედაპირიც კი გამოჩნდება კარბონირებული. . თქვენ ამოწმებთ, ემთხვევა თუ არა ნედლეულის შეკუმშვის კოეფიციენტი და დამუშავება, და შეცვალეთ რგოლის დილის შესაბამისი შეკუმშვის კოეფიციენტი.

2. ნედლეულის ტენიანობა ძალიან დაბალია.

თუ ნედლეულის ტენიანობა ძალიან დაბალია ექსტრუზიის პროცესში, იზრდება ხახუნი მასალებს შორის, არ არის ტენიანობის სპეციფიკური რაოდენობა ურთიერთკავშირში, რათა გაზარდოს კავშირის სითხე, მშრალი დაფქვა გახდის მასალას კარბონიზაციამდე ფორმირებამდე, რაც გამოიწვევს ხის მარცვლების ზედაპირის კარბონიზაციას და გაშავებას. რეკომენდებულია ნედლეულის ტენიანობის სათანადოდ გაზრდა.

3. თავად გამხმარ მასალას აქვს კარბონიზაცია.

თუ გამხმარი მასალა გამოიწვევს კარბონიზაციას ცხელი ქარის შემდეგ პელეტების წისქვილში შესვლამდე, შედეგად წარმოებული ნაწილაკების ზედაპირი გაშავდება.

4. ნედლეული ჩნდება ჩამოსხმული.

ხის მარცვლების ხარისხი შეიცვლება მოქნილობის გამო, დაზარალდება არა მხოლოდ სიპრიალის, ამავე დროს შემცირდება კალორიულობაც, რაც მნიშვნელოვნად ამცირებს საწვავის ეფექტურობას.

6 ნაბიჯი შემდეგ პელეტის წისქვილი Ხელის ჩაჭიდება

აიღეთ მაგალითად ვერტიკალური რგოლის მარცვლები, როდესაც მარცვლების დამზადების მანქანა შეჩერებულია, იპოვეთ მიზეზი ქვემოთ მოცემული მიზეზიდან:

1, გახსენით ვერტიკალური რგოლის მარცვლეულის მკვებავი საფარი და გაასუფთავეთ მასალა პელეტირების პალატაში.

2. გამოიყენეთ მტვერსასრუტი ან აფეთქება, რათა ააფეთქოთ მასალა წნევის როლიკსა და მატერიას შორის.

3, გამკაცრეთ წნევის ლილვაკი, რათა ის დატოვოს საყრდენი.

4, კვლავ გაასუფთავეთ მასალა მარცვლების წისქვილში.

5, მასალის გაწმენდის შემდეგ, დაარეგულირეთ უფსკრული წნევის როლიკებსა და რგოლს შორის 0.1-0.3 მმ-მდე და მოემზადეთ ნორმალური წარმოებისთვის.

6, ჩართეთ მარცვლების მანქანა, გახსენით მიმწოდებელი, ყურადღება მიაქციეთ კვების რაოდენობას, დაათვალიერეთ მასალა პელეტის წისქვილის სათვალთვალო პორტის მეშვეობით, თანდათან გაზარდეთ საკვების რაოდენობა და დაელოდეთ სანამ ყველა საძირკვლის გამონადენი ხვრელი დაიწყებს გამონადენს. მასალა, მიმწოდებლის ცვლადი სიხშირის სიჩქარის ძრავის სიმძლავრის ნიშანი, რათა დადგინდეს ქვემოთ, როდესაც მარცვლების მანქანის დენი სტაბილურია, შეგიძლიათ გააგრძელოთ წარმოება.

გრანულების წისქვილის ვიბრაციის მიზეზი

- საკისარი სადღაც შიგნით, სავარაუდოდ, გატეხილია გრანულების წისქვილში, ამიტომ მანქანა ვერ მუშაობს ნორმალურად, უბრალოდ დენი ვერ მუშაობს ნორმალურად და არანორმალური ჩანს (მაღალი სამუშაო დენი).

- რგოლის ხვრელის ბლოკირება ან მასალით მხოლოდ ნაწილი გამოდის მასალისგან.

რგოლი კვდება უცხო ნივთიერებაში, რგოლი კვდება მრგვალიდან, წნევით ლილვაკი და საყრდენი უფსკრული ძალიან მჭიდროა, წნევით ლილვაკის ცვეთა ან ზეწოლის ლილვის საკისრის დაზიანება ვერ ბრუნავს, წარმოქმნის გრანულატორის ვიბრაციას (შეამოწმეთ ან შეცვალეთ რგოლის საყრდენი, დაარეგულირეთ წნევა როლიკებით უფსკრული).

- შეერთების კორექტირება არ არის დაბალანსებული,

მაღალი და დაბალი მარცხნივ და მარჯვნივ გადახრა, გრანულების წისქვილს ექნება ვიბრაცია, ხოლო კბილის ლილვის ზეთის ლუქი მიდრეკილია დაზიანებისკენ (დაწყვილება უნდა იყოს დამუშავებული ჰორიზონტალურ ხაზამდე).

- მთავარი ლილვი არ არის გამკაცრებული,

ძირითადი ლილვის გაფხვიერება წარმოშობს ლილვის წინ და უკან დახევას, წნევით როლიკერის რხევას აშკარად, გრანულების წისქვილის ხმაურს ვიბრაციით, უფრო ძნელია მარცვლების დამზადება (საჭიროა ზურგის კუდის პეპლის ზამბარის და მრგვალი კაკლის გამკაცრება).

- დიდი და პატარა მექანიზმის ცვეთა, ან ერთი მექანიზმის შეცვლა, ასევე წარმოქმნის ხმაურს (საჭიროა შესვენების დრო).

- გრანულების წისქვილის მიმწოდებლის გამოსასვლელის არათანაბარი გამონადენი

ეს აიძულებს გრანულატორს იმუშაოს დენის რყევებით (საჭიროა მიმწოდებლის ბალიშის რეგულირება).

- ახალი რგოლის საყრდენის გამოყენება უნდა იყოს აღჭურვილი ახალი წნევით როლიკებით, აირჩიეთ კარგი ხარისხის საყრდენი (უხარისხო რგოლის გამოყენების აღმოსაფხვრელად).

- მკაცრად აკონტროლეთ კვების დრო და ტემპერატურა და თვალყური ადევნეთ მანქანაში არსებული ნედლეულის ტენიანობას, ნედლეული ძალიან მშრალი ან ძალიან ნესტიანია, გამოიწვევს არანორმალურ გამონადენს.

- ფოლადის ჩარჩოს სტრუქტურა არ არის მყარი, მარცვლების აპარატის ნორმალური მუშაობა არის ფოლადის ჩარჩოს ვიბრაცია, გრანულების წისქვილი მიდრეკილია რეზონანსისკენ (უნდა გააძლიეროს ფოლადის ჩარჩოს სტრუქტურა).

- მიმწოდებლის კუდი არ არის დამაგრებული ან მყარად არ არის დამაგრებული, რათა წარმოქმნას რხევა (საჭიროა გამაგრება)

ესაუბრეთ ექსპერტს

გააზიარეთ ეს პოსტი

ესაუბრეთ ექსპერტს