4 Alasan Mengapa Pelet Kayu Anda Menghitam dan Apa yang Harus Dilakukan Saat Mesin Pelet Anda Ditahan

Dalam proses membuat pelet, apakah Anda pernah mengalami produksi pelet lambat, hasil rendah, pembentukan pelet terlalu keras, fenomena hitam, atau bahkan situasi pembakaran spontan?

Setelah dingin, pelet kayu berkualitas tinggis terlihat seperti krayon berwarna dengan permukaan halus dan tampak kencang dan berkilau. Jika situasi menghitam terjadi, hal itu mungkin disebabkan oleh keadaan berikut.

Alasan menghitamnya pelet kayu

1. Rasio kompresi besar.

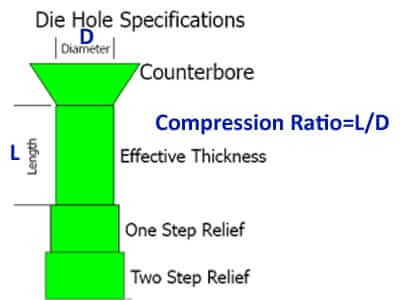

Sebelum kita membicarakan alasan ini, mari kita bicara tentang rasio kompresi, rasio kompresi Ring die mengacu pada rasio panjang efektif lubang ring die dan diameter minimum lubang ring die, yang merupakan indeks yang mencerminkan kekuatan ekstrusi dari itu pabrik pelet kayu. Semakin besar rasio kompresi, semakin kuat pelet kayu yang diekstrusi.

Rasio kompresi pabrik pelet kayu ditentukan sesuai dengan bahan baku. Misalnya, rasio kompresi poplar adalah 1:6, rasio kompresi pinus adalah 1:7, rasio kompresi kayu keras adalah 1:5, rasio kompresi serutan yang dihancurkan adalah 1:5.5, rasio kompresi jerami jagung adalah 1: 8, rasio kompresi bahan baku yang berbeda berbeda, semakin keras bahan baku semakin kecil rasio kompresi, semakin halus bahan baku, semakin besar rasio kompresi, yaitu semakin halus bahan baku semakin mudah untuk press moulding, semakin gembung bahan bakunya mengandung lebih banyak serat, semakin banyak mengandung serat Semakin mengembang bahan bakunya semakin banyak seratnya, semakin banyak bahan yang mengandung serat mudah dibentuk.

Jika rasio kompresi die terlalu besar, ini akan menghasilkan resistansi bubuk yang besar melalui lubang die, dan waktu ekstrusi terlalu lama, pelet ditekan terlalu keras dan hasilnya rendah, atau bahkan permukaan tampak berkarbonisasi. . Anda memeriksa apakah rasio kompresi dan pemrosesan bahan baku cocok, dan mengganti rasio kompresi cincin mati yang sesuai.

2. Kelembaban bahan baku terlalu rendah.

Jika kelembaban bahan mentah terlalu rendah dalam proses ekstrusi, gesekan antar bahan meningkat, tidak ada jumlah uap air tertentu pada sambungan timbal balik untuk meningkatkan fluiditas sambungan, penggilingan kering akan membuat bahan dikarbonisasi sebelum dibentuk, yang mana akan menyebabkan permukaan pelet kayu menjadi karbon dan menghitam. Disarankan untuk meningkatkan kelembaban bahan baku dengan tepat.

3. Bahan kering itu sendiri mengalami karbonisasi.

Jika bahan kering akan mengakibatkan karbonisasi setelah ditiup angin panas sebelum masuk ke pellet mill, sehingga permukaan partikel yang dihasilkan menghitam.

4. Bahan mentah tampak berjamur.

Kualitas pelet kayu akan berubah karena berjamur, tidak hanya kilap yang akan terpengaruh pada saat yang sama nilai kalor juga akan berkurang, sangat mengurangi kinerja bahan bakar.

6 Langkah Setelah Pabrik Pelet Tertahan

Ambil pabrik pelet ring die vertikal sebagai contoh, ketika mesin pembuat pelet ditahan, temukan alasannya dari alasan di bawah ini:

1 、 Buka penutup pengumpanan dari pabrik pelet mati cincin vertikal dan bersihkan bahan di ruang pelet.

2 、 Gunakan penyedot debu atau peniup untuk meniup material di antara rol tekanan dan cetakan.

3. Kencangkan rol tekanan untuk membuatnya meninggalkan cetakan.

4. Bersihkan bahan di ruang pabrik pelet lagi.

5. Setelah membersihkan bahan, sesuaikan celah antara rol tekanan dan cincin mati menjadi 0.1-0.3 mm, dan bersiaplah untuk produksi normal.

6, Nyalakan mesin pelet, buka pengumpan, perhatikan jumlah makanan, lihat bahan melalui port pengamatan pabrik pelet, secara bertahap tingkatkan jumlah pakan, dan tunggu sampai semua lubang pembuangan mati mulai keluar bahan, peringkat daya motor kecepatan frekuensi variabel pengumpan untuk menentukan turun, ketika arus mesin pelet stabil, Anda dapat melanjutkan produksi.

Alasan getaran pabrik pelet

- Bantalan di suatu tempat di dalam mungkin rusak di pabrik pelet, sehingga mesin tidak dapat beroperasi secara normal, hanya arus yang tidak dapat berjalan normal dan tampak tidak normal (arus kerja tinggi).

- Penyumbatan lubang ring die atau hanya sebagian lubang die yang keluar dari material.

Cincin mati ke dalam benda asing, cincin mati keluar dari putaran, rol tekanan dan celah mati terlalu ketat, keausan rol tekanan atau kerusakan bantalan rol tekanan tidak dapat berputar akan menghasilkan getaran granulator (periksa atau ganti cincin mati, sesuaikan tekanan celah rol).

- Koreksi kopling tidak seimbang,

deviasi kiri dan kanan yang tinggi dan rendah, pabrik pelet akan bergetar, dan segel oli poros gigi rentan terhadap kerusakan (kopling harus disekolahkan ke garis horizontal).

- Poros utama tidak dikencangkan,

Pelonggaran poros utama akan menghasilkan scuttle poros maju dan mundur, ayunan rol tekanan jelas, kebisingan pabrik pelet dengan getaran, lebih sulit untuk membuat pelet (perlu mengencangkan pegas kupu-kupu ekor spindel dan mur bulat).

- Gigi besar dan kecil yang aus, atau mengganti satu gigi, juga akan menimbulkan kebisingan (perlu waktu istirahat).

- Pengosongan outlet pengumpan pabrik pelet yang tidak merata

Ini akan membuat granulator bekerja dengan fluktuasi arus (perlu menyesuaikan dayung pengumpan).

- Penggunaan ring die baru harus dilengkapi dengan roller tekanan baru, pilih die berkualitas baik (untuk menghilangkan penggunaan ring die berkualitas buruk).

- Kontrol waktu dan suhu pengumpanan secara ketat, dan awasi kelembaban bahan baku di dalam mesin, bahan baku yang terlalu kering atau terlalu lembap akan menyebabkan pelepasan yang tidak normal.

- Struktur rangka baja tidak kokoh, kerja normal mesin pelet adalah getaran rangka baja, pabrik pelet rentan terhadap resonansi (harus memperkuat struktur rangka baja).

- Ekor pengumpan tidak terpasang atau tidak dipasang dengan kuat untuk menghasilkan goncangan (perlu diperkuat)

Bicaralah dengan Pakar

BAGIKAN POSTINGAN INI

Bicaralah dengan Pakar